Inhaltsverzeichnis:

Unterschiede zwischen SLA und SLS im 3D-Druck

Die Unterschiede zwischen SLA (Stereolithografie) und SLS (Selektives Lasersintern) im 3D-Druck sind entscheidend für die Auswahl der geeigneten Technologie für spezifische Anwendungen. Beide Verfahren haben ihre eigenen Stärken und Schwächen, die es zu berücksichtigen gilt.

Technologische Grundlagen: Während SLA ein lichtbasiertes Verfahren ist, bei dem flüssiges Harz durch UV-Licht schichtweise gehärtet wird, verwendet SLS einen Hochleistungslaser, um Polymerpulver zu sintern. Dies führt zu unterschiedlichen Druckprozessen und Materialeigenschaften.

Druckqualität: SLA bietet in der Regel eine höhere Druckqualität mit glatten Oberflächen und feinen Details, was es ideal für Anwendungen wie Schmuckdesign oder medizinische Modelle macht. SLS hingegen ermöglicht die Herstellung komplexer Geometrien ohne Stützstrukturen, was für funktionale Prototypen von Vorteil ist.

Materialien: SLA verwendet hauptsächlich photohärtende Harze, während SLS eine Vielzahl von Polymerpulvern, darunter Nylon und flexible Materialien, verarbeitet. Diese Unterschiede in den Materialien beeinflussen die mechanischen Eigenschaften der fertigen Teile erheblich.

Anwendungsbereiche: SLA ist häufig in Branchen wie der Medizintechnik und im Prototyping anzutreffen, wo hohe Präzision gefragt ist. SLS hingegen wird oft in der Automobil- und Luftfahrtindustrie eingesetzt, wo robuste Teile mit komplexen inneren Strukturen benötigt werden.

Kosten: Die Anschaffungskosten für SLS-Anlagen sind in der Regel höher als bei SLA, was sich in den Gesamtkosten für die Teileproduktion niederschlägt. Allerdings kann SLS aufgrund der Vermeidung von Stützstrukturen und der Materialeffizienz in großen Stückzahlen wirtschaftlicher sein.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen SLA und SLS stark von den spezifischen Anforderungen des Projekts abhängt, einschließlich der gewünschten Druckqualität, der verwendeten Materialien und der Kostenstruktur. Beide Technologien haben ihre eigenen Nischen und bieten einzigartige Vorteile, die sie für unterschiedliche Anwendungen prädestinieren.

Technologische Grundlagen von SLA und SLS

Die technologischen Grundlagen von SLA (Stereolithografie) und SLS (Selektives Lasersintern) unterscheiden sich grundlegend in der Art und Weise, wie sie Materialien verarbeiten und Objekte erstellen. Diese Unterschiede wirken sich direkt auf die Anwendungsbereiche und die Eigenschaften der produzierten Teile aus.

Stereolithografie (SLA): Bei der SLA-Technologie wird ein flüssiges Photopolymerharz verwendet, das durch UV-Licht schichtweise ausgehärtet wird. Der Druckprozess erfolgt in mehreren Schritten:

- Ein UV-Laser oder ein Lichtprojektor härtet das Harz in der gewünschten Form.

- Die Plattform, auf der das Modell aufgebaut wird, senkt sich nach jeder Schicht in das Harzbad ab.

- Jede Schicht wird präzise mit Licht bestrahlt, wodurch das Harz aushärtet und die gewünschte Geometrie annimmt.

Diese Methode ermöglicht eine hohe Detailgenauigkeit und glatte Oberflächen, was sie ideal für Anwendungen im Prototyping und in der Medizintechnik macht.

Selektives Lasersintern (SLS): Im Gegensatz dazu verwendet die SLS-Technologie ein feines Polymerpulver, das durch einen Hochleistungslaser schichtweise gesintert wird. Hierbei geschieht Folgendes:

- Ein Laser schmilzt gezielt die Pulverpartikel an den gewünschten Stellen und verbindet sie miteinander.

- Nach dem Sintern einer Schicht senkt sich die Bauplattform und eine neue Schicht Pulver wird aufgetragen.

- Dieser Prozess wiederholt sich, bis das vollständige Objekt erstellt ist.

Ein wesentlicher Vorteil von SLS ist die Möglichkeit, komplexe Geometrien ohne zusätzliche Stützstrukturen zu drucken, was bei der Herstellung funktionaler Teile von großer Bedeutung ist.

Zusammengefasst lässt sich sagen, dass die Wahl zwischen SLA und SLS stark von den spezifischen Anforderungen des Projekts abhängt. SLA bietet hervorragende Oberflächenqualität und Detailgenauigkeit, während SLS die Flexibilität für komplexe und robuste Designs bietet.

Vergleich der Technologien SLA und SLS im 3D-Druck

| Kriterium | SLA (Stereolithografie) | SLS (Selektives Lasersintern) |

|---|---|---|

| Technologische Grundlagen | Verwendet flüssiges Harz, das durch UV-Licht gehärtet wird. | Verwendet Polymerpulver, das durch einen Hochleistungslaser gesintert wird. |

| Druckqualität | Bietet hohe Detailgenauigkeit und glatte Oberflächen. | Erzeugt robuste Teile, jedoch oft mit rauerer Oberfläche. |

| Materialien | Photohärtende Harze, einschließlich biokompatibler und flexibler Harze. | Vielfalt an Polymerpulver, darunter Nylon, TPU und PP. |

| Anwendungsbereiche | Medizintechnik, Schmuckdesign, Architektur, Prototyping. | Automobilindustrie, Luft- und Raumfahrt, Herstellung von Kleinserien. |

| Kosten | In der Regel niedrigere Anschaffungskosten, jedoch höhere Betriebskosten. | Höhere Anschaffungskosten, jedoch oft wirtschaftlicher bei großen Stückzahlen. |

| Nachbearbeitung | Weniger Nachbearbeitung erforderlich aufgrund hoher Oberflächenqualität. | Zusätzliche Schritte zur Oberflächenbearbeitung nötig. |

Materialien für SLA und SLS

Die Wahl der Materialien ist ein entscheidender Faktor für den Erfolg im 3D-Druck, insbesondere bei den Technologien SLA (Stereolithografie) und SLS (Selektives Lasersintern). Beide Verfahren nutzen unterschiedliche Materialarten, die spezifische Eigenschaften und Anwendungen mit sich bringen.

Materialien für SLA: Bei der Stereolithografie kommen hauptsächlich photohärtende Kunststoffe zum Einsatz. Diese Materialien sind in der Regel in Form von flüssigen Harzen erhältlich, die durch UV-Licht ausgehärtet werden. Zu den häufig verwendeten Harzen zählen:

- Standardharze: Ideal für Prototypen mit glatten Oberflächen und guter Detailgenauigkeit.

- biokompatible Harze: Entwickelt für medizinische Anwendungen, wo Sicherheit und Verträglichkeit wichtig sind.

- Flexible Harze: Bieten Elastizität und sind nützlich für Anwendungen, bei denen Flexibilität erforderlich ist.

- Hochtemperaturharze: Beständig gegen hohe Temperaturen, geeignet für technische Anwendungen.

Materialien für SLS: Im Gegensatz dazu verwendet SLS ein feines Polymerpulver, das durch einen Laser gesintert wird. Zu den gängigsten Materialien gehören:

- Nylon (PA 12 und PA 11): Bietet hohe Festigkeit und Flexibilität, ideal für funktionale Teile.

- TPU (Thermoplastisches Polyurethan): Für flexible und dehnbare Anwendungen, wie z.B. elastische Teile.

- PP (Polypropylen): Leicht und chemikalienbeständig, häufig in der Konsumgüterindustrie eingesetzt.

- Verstärkte Materialien: Mit Füllstoffen wie Glas- oder Kohlenstofffasern, um die mechanischen Eigenschaften zu verbessern.

Die Auswahl des richtigen Materials hängt von verschiedenen Faktoren ab, darunter die spezifischen Anforderungen des Projekts, die gewünschten mechanischen Eigenschaften und die Funktionalität des Endprodukts. Daher ist es wichtig, die Materialeigenschaften gründlich zu prüfen, um die optimale Lösung für die jeweilige Anwendung zu finden.

Druckqualität und Oberflächenbeschaffenheit

Die Druckqualität und Oberflächenbeschaffenheit sind entscheidende Faktoren, die die Wahl zwischen SLA (Stereolithografie) und SLS (Selektives Lasersintern) beeinflussen. Beide Technologien bieten unterschiedliche Ergebnisse, die für verschiedene Anwendungen geeignet sind.

Druckqualität: SLA ist bekannt für seine hervorragende Druckqualität. Die Verwendung von UV-Licht zur Aushärtung des Harzes ermöglicht die Erzeugung von sehr feinen Details und glatten Oberflächen. Modelle, die mit SLA hergestellt werden, zeigen oft eine hohe Maßgenauigkeit und eine exzellente Oberflächenbeschaffenheit, was sie ideal für Anwendungen im Bereich des Schmuckdesigns oder der Medizintechnik macht.

Im Gegensatz dazu erzeugt SLS eine robustere, jedoch oft rauere Oberflächenstruktur. Die Schichtbildung durch das Sintern von Polymerpulver führt zu einer Textur, die weniger glatt ist als die von SLA. Dies kann jedoch in bestimmten Anwendungen von Vorteil sein, da die rauen Oberflächen eine bessere Haftung bieten, wenn mehrere Teile miteinander verbunden werden müssen.

Oberflächenbearbeitung: Bei SLA-Drucken sind oft keine weiteren Nachbearbeitungsschritte erforderlich, um die Oberflächenqualität zu verbessern. Bei SLS hingegen kann es notwendig sein, zusätzliche Schritte zur Oberflächenbearbeitung durchzuführen, um die gewünschten Eigenschaften zu erreichen. Techniken wie Sandstrahlen oder chemisches Glätten können angewendet werden, um die Oberflächenrauheit zu minimieren und eine ansprechendere Optik zu erzielen.

Fazit: Die Entscheidung für SLA oder SLS hängt stark von den spezifischen Anforderungen an Druckqualität und Oberflächenbeschaffenheit ab. SLA bietet eine überlegene Oberflächenqualität und Detailtreue, während SLS durch seine Robustheit und Flexibilität in der Geometrie besticht. Je nach Anwendung kann die Wahl der Technologie und das damit verbundene Oberflächenfinish entscheidend für den Erfolg des Projekts sein.

Anwendungsbereiche von SLA

Die Stereolithografie (SLA) bietet eine Vielzahl von Anwendungsbereichen, die von der hohen Druckqualität und der Fähigkeit, komplexe Geometrien zu erzeugen, profitieren. Hier sind einige der bedeutendsten Anwendungsfelder:

- Medizintechnik: SLA wird häufig zur Herstellung von maßgeschneiderten Prothesen, Implantaten und chirurgischen Modellen verwendet. Die hohe Präzision und Biokompatibilität der Materialien sind entscheidend für die Sicherheit und Effektivität in diesem Bereich.

- Schmuckdesign: Designer nutzen SLA, um detaillierte Schmuckstücke zu erstellen, die anschließend gegossen werden. Die Möglichkeit, filigrane Strukturen zu drucken, ermöglicht kreative Designs, die mit traditionellen Methoden schwer zu realisieren wären.

- Architektur: Architekten setzen SLA ein, um maßstabsgetreue Modelle ihrer Entwürfe zu erstellen. Diese Modelle bieten eine visuelle und haptische Darstellung, die bei Präsentationen und Planungen von großem Nutzen ist.

- Funktionales Prototyping: Unternehmen verwenden SLA, um funktionsfähige Prototypen zu erstellen, die in Tests und Validierungen eingesetzt werden können. Dies ermöglicht eine schnelle Iteration und Anpassung von Designs, bevor in die Serienproduktion gegangen wird.

- Consumer Electronics: Bei der Entwicklung von elektronischen Geräten werden Prototypen aus SLA-Drucken gefertigt, um Form, Passgenauigkeit und Benutzerfreundlichkeit zu testen. Die Möglichkeit, feine Details und komplexe Formen zu erstellen, ist hier von großer Bedeutung.

Zusammenfassend lässt sich sagen, dass die Anwendungsbereiche von SLA durch die herausragende Druckqualität und die Flexibilität in der Materialauswahl geprägt sind. Diese Eigenschaften machen SLA zu einer bevorzugten Wahl in vielen innovativen und anspruchsvollen Branchen.

Anwendungsbereiche von SLS

Die Anwendungsbereiche von SLS (Selektives Lasersintern) sind äußerst vielfältig und zeichnen sich durch die Fähigkeit aus, robuste und funktionale Teile herzustellen. Diese Technologie findet in mehreren Branchen Anwendung, die von der Notwendigkeit profitieren, komplexe Geometrien und hohe Festigkeit zu kombinieren.

- Automobilindustrie: SLS wird häufig zur Herstellung von Prototypen sowie für die Produktion von Endteilen eingesetzt. Die Möglichkeit, Teile mit hoher Festigkeit und geringer Gewicht zu drucken, ist besonders wertvoll für die Entwicklung von Fahrzeugkomponenten.

- Luft- und Raumfahrt: In dieser Branche werden SLS-gedruckte Teile aufgrund ihrer Stabilität und Beständigkeit gegenüber extremen Bedingungen geschätzt. Bauteile für Flugzeuge und Raumfahrzeuge müssen leicht und gleichzeitig robust sein, was SLS ermöglicht.

- Medizintechnik: SLS findet Anwendung bei der Herstellung von individuellen medizinischen Geräten, wie z.B. Prothesen und Implantaten. Die Möglichkeit, maßgeschneiderte Lösungen zu drucken, verbessert die Anpassung an die Bedürfnisse der Patienten.

- Consumer Electronics: In der Elektronikindustrie wird SLS verwendet, um Gehäuse und andere Komponenten herzustellen, die sowohl funktional als auch ästhetisch ansprechend sind. Die Flexibilität in der Designfreiheit ermöglicht innovative Lösungen.

- Produktion von Kleinserien: SLS eignet sich hervorragend für die Herstellung von Kleinserien, da es wirtschaftlich ist und die Notwendigkeit von Spritzgussformen entfällt. Dies ermöglicht eine schnelle Markteinführung neuer Produkte.

- Forschung und Entwicklung: SLS wird auch in Forschungsumgebungen eingesetzt, um Prototypen zu erstellen, die für Tests und Experimentierungen verwendet werden. Die schnelle Iteration und Anpassung von Designs ist hier von großem Vorteil.

Zusammenfassend lässt sich sagen, dass SLS eine Schlüsseltechnologie für moderne Fertigungsprozesse ist, die in vielen Branchen Anwendung findet. Ihre Fähigkeit, komplexe und funktionale Teile zu produzieren, macht sie zu einer bevorzugten Wahl für innovative Lösungen.

Kostenvergleich zwischen SLA und SLS

Der Kostenvergleich zwischen SLA (Stereolithografie) und SLS (Selektives Lasersintern) ist für Unternehmen, die 3D-Drucktechnologien in ihren Produktionsprozessen einsetzen möchten, von großer Bedeutung. Die Gesamtkosten setzen sich aus verschiedenen Faktoren zusammen, die sowohl die Anschaffungs- als auch die Betriebskosten betreffen.

Anschaffungskosten: Die anfänglichen Investitionen für SLA-Drucker sind in der Regel niedriger als für SLS-Drucker. SLA-Drucker sind oft einfacher und kostengünstiger in der Anschaffung, was sie für kleinere Unternehmen oder Start-ups attraktiv macht. SLS-Drucker hingegen erfordern aufgrund ihrer komplexen Technologie und der verwendeten Materialien eine höhere Investition.

Materialkosten: Die Materialkosten unterscheiden sich ebenfalls erheblich. SLA verwendet flüssige Harze, die oft teurer sind als die Pulver, die für SLS benötigt werden. Während die Harze von SLA spezifische Eigenschaften aufweisen, können die Pulvermischungen für SLS oft kosteneffizienter produziert und verarbeitet werden. Dies kann sich langfristig positiv auf die Produktionskosten auswirken.

Betriebskosten: Bei den Betriebskosten sind die laufenden Kosten für SLA-Drucker häufig höher, da die Harze regelmäßig nachgefüllt und gewartet werden müssen. SLS-Drucker hingegen können effizienter arbeiten, da sie große Mengen Pulver verarbeiten können, was den Materialverlust minimiert. Zudem entfallen bei SLS die Kosten für Stützstrukturen, was die Wirtschaftlichkeit weiter erhöht.

Nachbearbeitungskosten: SLA-Teile benötigen in der Regel weniger Nachbearbeitung als SLS-Teile, da die Oberflächenqualität höher ist. Bei SLS-Teilen sind häufig zusätzliche Schritte wie das Sandstrahlen oder chemisches Glätten erforderlich, um die gewünschte Oberflächenbeschaffenheit zu erreichen, was zusätzliche Kosten verursacht.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen SLA und SLS nicht nur von den Anschaffungskosten abhängt, sondern auch von den langfristigen Betriebskosten und der gewünschten Druckqualität. Unternehmen sollten alle Faktoren sorgfältig abwägen, um die für ihre spezifischen Anforderungen kosteneffizienteste Lösung zu finden.

Vor- und Nachteile von SLA

Die Stereolithografie (SLA) bietet eine Reihe von Vorteilen und Nachteilen, die für die Entscheidungsfindung bei der Auswahl einer 3D-Drucktechnologie von Bedeutung sind. Hier sind einige der wichtigsten Aspekte:

Vorteile von SLA:- Hervorragende Detailgenauigkeit: SLA ermöglicht die Herstellung von Teilen mit extrem feinen Details und glatten Oberflächen, was sie ideal für Anwendungen wie Schmuckdesign und medizinische Modelle macht.

- Vielfältige Materialauswahl: SLA bietet eine breite Palette von Materialien, einschließlich biokompatibler Harze, die für spezielle Anwendungen in der Medizintechnik geeignet sind.

- Schnelle Prototypenentwicklung: Der Druckprozess von SLA ist relativ schnell, was eine zügige Iteration von Prototypen ermöglicht, ideal für Entwicklungszyklen in der Produktgestaltung.

- Geringe Nachbearbeitung: Teile, die mit SLA hergestellt werden, benötigen oft weniger Nachbearbeitung im Vergleich zu anderen Technologien, da die Oberflächenqualität in der Regel sehr hoch ist.

- Höhere Betriebskosten: Die Kosten für die Materialien (Photopolymerharze) sind oft höher als die von SLS und anderen Technologien, was die Gesamtkosten erhöhen kann.

- Empfindlichkeit gegenüber UV-Licht: SLA-Teile können durch UV-Licht im Laufe der Zeit geschwächt werden, was ihre Langzeitbeständigkeit beeinträchtigen kann.

- Komplexität des Druckprozesses: Der Druckprozess kann komplex sein und erfordert oft spezielle Kenntnisse und Erfahrungen, um optimale Ergebnisse zu erzielen.

- Begrenzte mechanische Eigenschaften: SLA-Teile sind in der Regel weniger robust im Vergleich zu SLS-Teilen und eignen sich daher nicht für hochbelastete Anwendungen.

Insgesamt bietet SLA eine hervorragende Lösung für Anwendungen, bei denen Detailgenauigkeit und Oberflächenqualität entscheidend sind. Allerdings sollten die höheren Kosten und die Einschränkungen in der Materialhaltbarkeit bei der Entscheidungsfindung berücksichtigt werden.

Vor- und Nachteile von SLS

Das selektive Lasersintern (SLS) hat sowohl Vorteile als auch Nachteile, die bei der Entscheidung für diese Technologie im 3D-Druck berücksichtigt werden sollten. Hier sind die wesentlichen Aspekte:

Vorteile von SLS:- Keine Stützstrukturen erforderlich: Da SLS mit Pulver arbeitet, benötigt es keine zusätzlichen Stützstrukturen, was die Materialeffizienz erhöht und die Nachbearbeitung erleichtert.

- Hohe Festigkeit und Haltbarkeit: SLS-Drucke weisen oft eine hohe mechanische Festigkeit auf, die für funktionale Teile in anspruchsvollen Anwendungen unerlässlich ist.

- Komplexe Geometrien: Die Technologie ermöglicht das Drucken von komplexen Formen und inneren Strukturen, die mit anderen Verfahren möglicherweise nicht realisierbar sind.

- Materialvielfalt: SLS unterstützt eine breite Palette von Materialien, einschließlich flexibler und verstärkter Polymere, die an spezifische Anforderungen angepasst werden können.

- Wirtschaftlichkeit bei Kleinserien: SLS ist besonders vorteilhaft für die Produktion kleinerer Serien, da es die Notwendigkeit für teure Spritzgussformen eliminiert und schnelle Anpassungen ermöglicht.

- Höhere Anschaffungskosten: SLS-Drucker sind in der Regel teurer in der Anschaffung als FDM- oder SLA-Drucker, was die Einstiegskosten für Unternehmen erhöhen kann.

- Komplexe Nachbearbeitung: Obwohl keine Stützstrukturen erforderlich sind, können SLS-Teile aufgrund der Oberflächenbeschaffenheit zusätzliche Nachbearbeitungsschritte benötigen, um die gewünschte Qualität zu erreichen.

- Materialabfall: Bei der Verwendung von Pulver kann es zu Materialverlust kommen, insbesondere wenn das überschüssige Pulver nicht wiederverwendet wird.

- Begrenzte Oberflächenqualität: Die Oberflächenbeschaffenheit von SLS-Drucken kann rauer sein als die von SLA-Drucken, was in bestimmten Anwendungen die Ästhetik beeinträchtigen kann.

Insgesamt bietet SLS eine leistungsstarke Lösung für die Herstellung von robusten und komplexen Teilen, ist jedoch mit höheren Kosten und spezifischen Herausforderungen verbunden. Die Wahl dieser Technologie sollte sorgfältig abgewogen werden, um sicherzustellen, dass sie den Anforderungen des jeweiligen Projekts gerecht wird.

Einsatzmöglichkeiten in der Industrie

Die Einsatzmöglichkeiten von 3D-Drucktechnologien in der Industrie sind vielfältig und entwickeln sich ständig weiter. Sowohl SLA (Stereolithografie) als auch SLS (Selektives Lasersintern) bieten spezifische Vorteile, die sie für unterschiedliche Anwendungen attraktiv machen.

Medizintechnik: In der Medizintechnik werden SLA und SLS genutzt, um individuelle Prothesen, Implantate und chirurgische Modelle zu erstellen. Die Möglichkeit, maßgeschneiderte Lösungen zu drucken, ermöglicht eine bessere Anpassung an die Bedürfnisse der Patienten und verbessert die Ergebnisse bei chirurgischen Eingriffen.

Automobilindustrie: In der Automobilbranche kommen beide Technologien zum Einsatz, um Prototypen und funktionale Teile zu entwickeln. SLS wird häufig für die Herstellung von robusten Bauteilen verwendet, während SLA für die Produktion detaillierter Modelle genutzt wird, die das Design und die Ergonomie der Fahrzeuge simulieren.

Luft- und Raumfahrt: SLS hat sich in der Luft- und Raumfahrtindustrie bewährt, wo leichte, aber stabile Komponenten erforderlich sind. Die Möglichkeit, komplexe Geometrien zu drucken, die das Gewicht reduzieren und gleichzeitig die strukturelle Integrität gewährleisten, ist ein entscheidender Vorteil.

Consumer Electronics: In der Elektronikindustrie ermöglichen 3D-Drucktechnologien die schnelle Entwicklung von Gehäusen und Prototypen für neue Produkte. SLA wird häufig für die Erstellung von Modellen verwendet, die die Benutzerfreundlichkeit und das Design testen, während SLS für die Herstellung von funktionalen Prototypen genutzt wird.

Forschung und Entwicklung: In der Forschungs- und Entwicklungsphase nutzen Unternehmen 3D-Druck, um schnell verschiedene Designkonzepte zu testen. Sowohl SLA als auch SLS ermöglichen es, Prototypen in kurzer Zeit zu erstellen, was den Innovationsprozess beschleunigt.

Zusammengefasst lässt sich sagen, dass die Einsatzmöglichkeiten in der Industrie sowohl von den spezifischen Anforderungen der jeweiligen Branche als auch von den einzigartigen Vorteilen der verwendeten 3D-Drucktechnologie abhängen. Die Flexibilität und Effizienz dieser Technologien tragen dazu bei, den Produktionsprozess zu optimieren und innovative Lösungen zu entwickeln.

Prototyping mit SLA und SLS

Prototyping mit SLA (Stereolithografie) und SLS (Selektives Lasersintern) bietet Unternehmen die Möglichkeit, schnell und effizient Modelle zu erstellen, die für Tests und Entwicklungsprozesse entscheidend sind. Beide Technologien bringen spezifische Vorteile mit sich, die sie für unterschiedliche Anwendungsbereiche prädestiniert machen.

Prototyping mit SLA: Diese Technologie ist besonders geeignet für Anwendungen, bei denen Detailgenauigkeit und Oberflächenqualität im Vordergrund stehen. SLA ermöglicht es, hochpräzise Prototypen mit feinen Details und glatten Oberflächen zu erstellen. Dies ist besonders wichtig in Branchen wie:

- Medizintechnik: Hier werden funktionale Prototypen für chirurgische Modelle oder medizinische Geräte benötigt, die eine exakte Passform und Funktionalität aufweisen müssen.

- Schmuckdesign: Designer nutzen SLA, um Prototypen ihrer Schmuckstücke zu erstellen, die anschließend für die Gussherstellung verwendet werden.

Die Fähigkeit von SLA, verschiedene Materialien zu nutzen, einschließlich biokompatibler Harze, erweitert die Anwendungsmöglichkeiten und verbessert die Anpassungsfähigkeit an spezifische Anforderungen.

Prototyping mit SLS: SLS hingegen eignet sich hervorragend für die Herstellung funktionaler Prototypen, die sowohl robust als auch belastbar sind. Die Technologie ermöglicht es, komplexe geometrische Formen ohne Stützstrukturen zu drucken, was in folgenden Bereichen von Vorteil ist:

- Automobilindustrie: SLS wird verwendet, um Teile zu testen, die hohen mechanischen Belastungen standhalten müssen, wie beispielsweise Halterungen oder Gehäuse.

- Forschung und Entwicklung: In der Produktentwicklung können mit SLS Prototypen erstellt werden, die in realistischen Testszenarien eingesetzt werden, um die Funktionalität und Leistung zu bewerten.

Die Möglichkeit, Materialien wie Nylon und TPU zu verwenden, trägt dazu bei, die mechanischen Eigenschaften der Prototypen zu optimieren und verschiedene Einsatzszenarien zu simulieren.

Zusammengefasst bieten sowohl SLA als auch SLS wertvolle Möglichkeiten für das Prototyping. Die Wahl zwischen diesen Technologien sollte auf den spezifischen Anforderungen der Anwendung basieren, einschließlich der gewünschten Druckqualität, der mechanischen Eigenschaften und der Herstellungszeit. Beide Technologien tragen dazu bei, die Innovationszyklen zu verkürzen und die Markteinführungszeiten zu optimieren.

Fertigung von Endprodukten mit SLA und SLS

Die Fertigung von Endprodukten mit SLA (Stereolithografie) und SLS (Selektives Lasersintern) bietet Unternehmen in vielen Branchen innovative Möglichkeiten, die Qualität und Funktionalität ihrer Produkte zu optimieren. Beide Technologien haben ihre eigenen Stärken, die sich in der Art der produzierten Teile widerspiegeln.

Fertigung mit SLA: Diese Technologie eignet sich hervorragend für die Herstellung von Endprodukten, die hohe Präzision und eine exzellente Oberflächenqualität erfordern. SLA wird häufig in den folgenden Bereichen eingesetzt:

- Medizinische Geräte: Hier werden präzise und biokompatible Teile hergestellt, die für Implantate oder chirurgische Werkzeuge benötigt werden.

- Schmuck: Schmuckdesigner nutzen SLA, um detailreiche und filigrane Designs zu erstellen, die anschließend in Edelmetalle gegossen werden.

- Prototypen für Konsumgüter: Viele Unternehmen setzen SLA ein, um funktionale Modelle von Endprodukten zu entwickeln, die für Markttests oder Präsentationen genutzt werden.

Die Fähigkeit, verschiedene Harze zu verwenden, einschließlich solcher mit speziellen Eigenschaften wie Flexibilität oder Temperaturbeständigkeit, erweitert die Anwendungsbereiche von SLA erheblich.

Fertigung mit SLS: SLS eignet sich besonders gut für die Produktion von robusten und funktionalen Endprodukten. Die Einsatzmöglichkeiten sind vielfältig:

- Automobilindustrie: SLS wird genutzt, um starke Teile wie Halterungen, Gehäuse und andere Komponenten herzustellen, die hohen Belastungen standhalten müssen.

- Luft- und Raumfahrt: Hier werden leichtgewichtige, aber stabile Bauteile benötigt, die mit SLS effizient produziert werden können.

- Medizintechnik: Individualisierte Prothesen und orthopädische Geräte können mit SLS hergestellt werden, was eine präzise Anpassung an den Patienten ermöglicht.

Ein wesentlicher Vorteil von SLS ist die Möglichkeit, komplexe Geometrien und innere Strukturen zu erstellen, die mit anderen Verfahren nur schwer realisierbar wären. Diese Flexibilität in der Konstruktion ist besonders wertvoll in der Produktentwicklung.

Zusammengefasst lässt sich sagen, dass die Fertigung von Endprodukten mit SLA und SLS Unternehmen in der Lage versetzt, qualitativ hochwertige und funktionale Teile effizient zu produzieren. Die Wahl der geeigneten Technologie hängt von den spezifischen Anforderungen des Endprodukts ab, einschließlich der gewünschten Eigenschaften und der Anwendungsbereiche.

Zukunftsperspektiven für SLA und SLS Technologien

Die Zukunftsperspektiven für SLA (Stereolithografie) und SLS (Selektives Lasersintern) Technologien sind vielversprechend und werden durch technologische Innovationen sowie steigende Anforderungen in verschiedenen Industrien angetrieben. Diese Entwicklungen könnten die Art und Weise, wie Produkte entworfen und hergestellt werden, grundlegend verändern.

Technologische Weiterentwicklungen: Beide Technologien profitieren von kontinuierlichen Fortschritten in der Materialwissenschaft und Drucktechnik. Neue Materialien, die spezifische Eigenschaften wie höhere Festigkeit, Flexibilität oder Biokompatibilität bieten, erweitern die Anwendungsmöglichkeiten erheblich. Zudem werden die Druckgeschwindigkeiten durch verbesserte Laser- und Lichtquellen sowie durch optimierte Softwarealgorithmen erhöht, was die Effizienz steigert.

Integration von Automatisierung und KI: Die Integration von Automatisierung und künstlicher Intelligenz in den 3D-Druckprozess wird die Produktionsabläufe revolutionieren. Intelligente Systeme können in Echtzeit Daten analysieren, um die Druckqualität zu optimieren und Anpassungen vorzunehmen. Dies könnte zu einer höheren Konsistenz und weniger Ausschuss führen, was die Kosten senkt.

Nachhaltigkeit: In Anbetracht der zunehmenden Bedeutung von Nachhaltigkeit in der Fertigung wird erwartet, dass sowohl SLA als auch SLS Technologien umweltfreundlicher gestaltet werden. Der Einsatz von recycelbaren Materialien und die Entwicklung von Verfahren zur Reduzierung des Materialabfalls sind bereits im Gange. Diese Entwicklungen könnten die Akzeptanz von 3D-Druckverfahren in umweltbewussten Unternehmen erhöhen.

Erweiterung der Anwendungsbereiche: Die Anwendungsmöglichkeiten von SLA und SLS werden sich voraussichtlich weiter ausdehnen, insbesondere in Bereichen wie der Luft- und Raumfahrt, der Medizintechnik und der Automobilindustrie. Die Fähigkeit, komplexe Bauteile schnell und kosteneffizient zu produzieren, könnte neue Märkte erschließen und die Wettbewerbsfähigkeit von Unternehmen stärken.

Zusammenarbeit und Interdisziplinarität: Die Zukunft des 3D-Drucks wird auch von einer stärkeren Zusammenarbeit zwischen verschiedenen Disziplinen geprägt sein. Ingenieure, Designer und Materialwissenschaftler werden enger zusammenarbeiten, um innovative Lösungen zu entwickeln, die den spezifischen Anforderungen der Industrie gerecht werden.

Insgesamt zeigen die Zukunftsperspektiven für SLA und SLS, dass diese Technologien eine Schlüsselrolle in der modernen Fertigung spielen werden. Ihre Fähigkeit, maßgeschneiderte Lösungen zu bieten und gleichzeitig Effizienz und Qualität zu maximieren, wird sie weiterhin zu einer bevorzugten Wahl für Unternehmen machen, die innovativ und wettbewerbsfähig bleiben möchten.

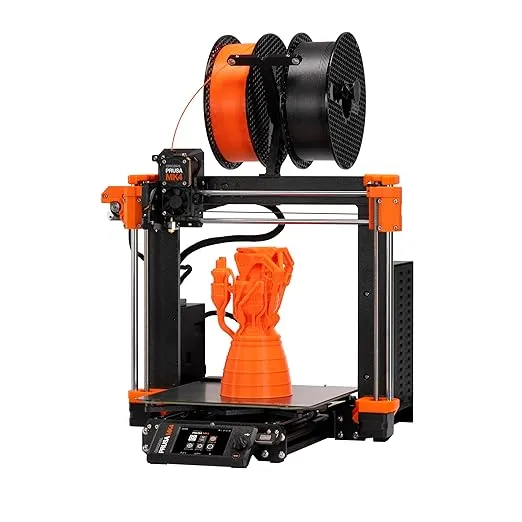

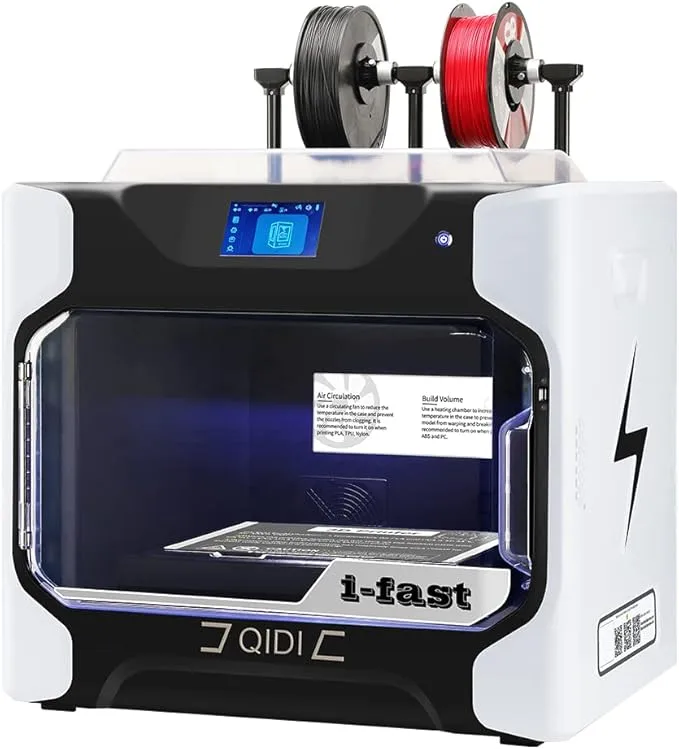

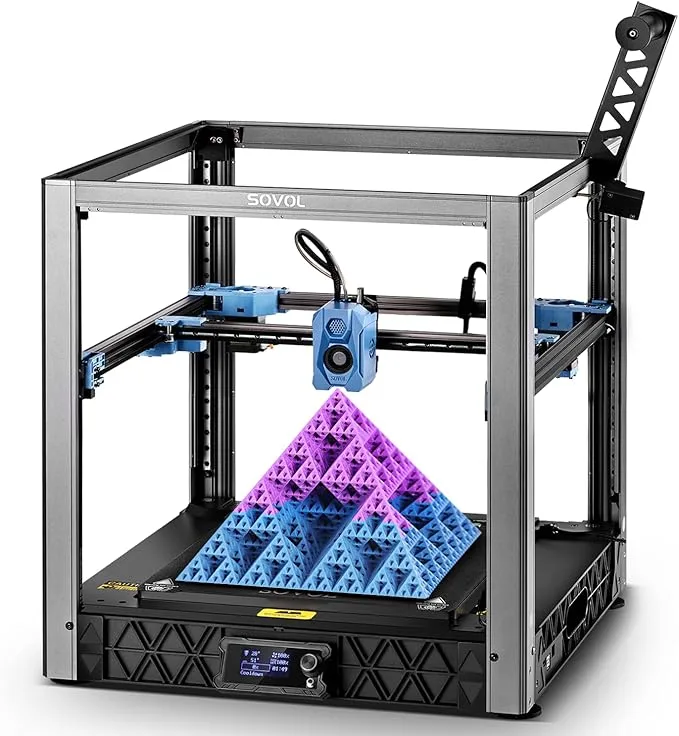

Produkte zum Artikel

5.75 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

179.00 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

59.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

49.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Nutzer berichten von gemischten Erfahrungen mit SLA und SLS. Ein Anwender, der beide Technologien nutzt, hebt hervor, dass SLA-Drucker oft hohe Genauigkeit bieten, jedoch viel Nachbearbeitung erfordern. Er sagt: „Die Teile benötigen häufig umfangreiche Supports, die das Endresultat negativ beeinflussen.“ Viele Anwender finden, dass die Druckqualität bei SLA-Drucken nicht immer den Erwartungen entspricht. Insbesondere bei größeren Bauteilen wie Bremsscheiben treten häufig Ungenauigkeiten auf.

Im Kontrast dazu loben einige Nutzer die Robustheit der SLS-Drucke. Diese Teile sind stabil und eignen sich gut für funktionale Prototypen. Ein Nutzer beschreibt: „SLS-Drucke sind für mechanische Teile ideal, da sie in der Praxis viel aushalten.“ Diese Robustheit macht SLS zur bevorzugten Wahl für industrielle Anwendungen.

Ein häufiges Problem bei SLA: Die Druckgeschwindigkeit. Nutzer berichten, dass SLA-Drucke oft länger dauern als SLS-Drucke. Das kann besonders bei großen Serienproduktionen hinderlich sein. Ein Anwender sagt: „Ich habe die Geschwindigkeit von SLS-Drucken schätzen gelernt. Das spart Zeit und Kosten.“

Die Kosten sind ein entscheidender Faktor. SLA-Drucker sind in der Anschaffung oft günstiger, jedoch steigen die Betriebskosten durch die teuren Harze und die Notwendigkeit der Nachbearbeitung. Anwender in Foren diskutieren, dass SLS-Drucke anfangs teurer erscheinen, sich jedoch durch die geringeren Nachbearbeitungskosten langfristig rentieren.

Ein weiterer Punkt: die Materialvielfalt. SLA bietet eine breitere Palette an Harzen, die spezielle Eigenschaften besitzen, etwa Transparenz oder Flexibilität. Anwender in Berichten zufolge sind SLS-Drucke meist aus Nylon, was sie weniger variabel macht.

Zusammenfassend lässt sich sagen, dass die Wahl zwischen SLA und SLS stark von den individuellen Anforderungen abhängt. Nutzer, die Präzision und Detailtreue schätzen, tendieren zu SLA, während Anwender, die Robustheit und Geschwindigkeit bevorzugen, SLS wählen. Die Diskussionen in Foren zeigen, dass es keine universelle Antwort gibt. Vielmehr ist jede Technologie für bestimmte Anwendungen optimal.

Häufige Fragen zu 3D-Druck-Technologien: SLA vs. SLS

Was sind die Hauptunterschiede zwischen SLA und SLS?

SLA verwendet flüssiges Harz, das durch UV-Licht gehärtet wird, während SLS Polymerpulver nutzt, das mit einem Laser gesintert wird. Dies führt zu unterschiedlichen Druckqualitäten und Oberflächenstrukturen.

Für welche Anwendungen eignet sich SLA besonders gut?

SLA ist ideal für Anwendungen, die hohe Präzision und Detailgenauigkeit erfordern, wie Schmuckdesign, medizinische Modelle und Prototypen in der Medizintechnik.

Welche Vorteile bietet der SLS-Druck?

SLS ermöglicht die Herstellung von robusten Teilen mit komplexen Geometrien ohne Stützstrukturen. Dies ist besonders nützlich in der Automobil- und Luftfahrtindustrie, wo starke und funktionale Teile erforderlich sind.

Wie unterscheiden sich die Kosten zwischen SLA und SLS?

SLA-Drucker haben in der Regel niedrigere Anschaffungskosten, jedoch höhere Betriebskosten aufgrund der teuren Harze. SLS-Drucker sind teurer in der Anschaffung, können aber in großen Stückzahlen wirtschaftlicher sein.

Welche Materialien werden in SLA und SLS verwendet?

SLA verwendet hauptsächlich photohärtende Harze, während SLS eine Vielzahl von Polymerpulvern, darunter Nylon und TPU, verarbeitet. Diese Unterschiede beeinflussen die mechanischen Eigenschaften der fertigen Teile erheblich.