Inhaltsverzeichnis:

Einführung in Carbon-Filament: Was macht es so besonders?

Carbon-Filament ist nicht einfach nur ein weiteres Material für den 3D-Druck – es hebt sich durch seine einzigartigen Eigenschaften deutlich von herkömmlichen Filamenten ab. Was es so besonders macht, ist die Kombination aus einer Kunststoffbasis, wie PLA, PETG oder Nylon, und feinen Kohlenstofffasern, die dem Material außergewöhnliche Festigkeit und Stabilität verleihen. Diese Fasern sind extrem leicht und verleihen dem Filament eine beeindruckende Steifigkeit, ohne das Gewicht zu erhöhen.

Ein entscheidender Vorteil von Carbon-Filament ist seine Fähigkeit, den Verzug (Warping) während des Drucks zu minimieren. Dies bedeutet, dass selbst bei größeren oder komplexeren Bauteilen die Maßhaltigkeit und Formstabilität erhalten bleiben. Darüber hinaus sorgt die Zusammensetzung für eine matte, glatte Oberfläche, die nicht nur ästhetisch ansprechend ist, sondern auch oft eine Nachbearbeitung überflüssig macht.

Ein weiterer Punkt, der Carbon-Filament besonders macht, ist seine Vielseitigkeit. Je nach verwendeter Polymerbasis können die Eigenschaften gezielt angepasst werden, um spezifische Anforderungen zu erfüllen. So bietet es eine hervorragende Kombination aus Leichtigkeit, Temperaturbeständigkeit und mechanischer Belastbarkeit, die in vielen anspruchsvollen Anwendungen unverzichtbar ist.

Zusammengefasst: Carbon-Filament ist die perfekte Wahl für Projekte, bei denen es auf Stabilität, Präzision und ein geringes Gewicht ankommt. Es eröffnet neue Möglichkeiten im 3D-Druck und ist ein echter Gamechanger für professionelle und technische Anwendungen.

Die wichtigsten Materialeigenschaften von Carbon-Filament

Carbon-Filament zeichnet sich durch eine Reihe spezifischer Materialeigenschaften aus, die es von anderen 3D-Druckmaterialien abheben. Diese Eigenschaften machen es besonders geeignet für anspruchsvolle Anwendungen, bei denen herkömmliche Filamente an ihre Grenzen stoßen.

- Hohe Steifigkeit und Festigkeit: Durch die Einbettung von Kohlenstofffasern wird das Material extrem widerstandsfähig gegen mechanische Belastungen. Es eignet sich ideal für Bauteile, die unter Druck oder Zugkräften stehen.

- Geringe Dichte: Trotz seiner Robustheit bleibt Carbon-Filament überraschend leicht. Dies ist besonders vorteilhaft für Anwendungen, bei denen Gewicht eine entscheidende Rolle spielt, wie z. B. in der Luft- und Raumfahrt oder im Automobilbau.

- Hohe Temperaturbeständigkeit: Je nach Basispolymer kann Carbon-Filament Temperaturen von über 100°C problemlos standhalten, was es für den Einsatz in thermisch belasteten Umgebungen prädestiniert.

- Geringe thermische Ausdehnung: Die Kohlenstofffasern reduzieren die Ausdehnung des Materials bei Temperaturschwankungen, was zu einer besseren Maßhaltigkeit der gedruckten Teile führt.

- Glatte, matte Oberflächen: Das Filament erzeugt von Natur aus eine hochwertige, matte Optik, die sich besonders für sichtbare Bauteile eignet.

- Erhöhte chemische Beständigkeit: Einige Varianten, wie PETG- oder Nylon-basierte Carbon-Filamente, bieten eine hohe Resistenz gegenüber Chemikalien, was sie für industrielle Anwendungen attraktiv macht.

- Reduzierte Schwingungsübertragung: Die Kohlenstofffasern dämpfen Vibrationen, was für Bauteile in beweglichen Systemen von Vorteil sein kann.

Zusätzlich ist zu beachten, dass die spezifischen Eigenschaften von Carbon-Filament stark von der Basis des verwendeten Polymers abhängen. Beispielsweise ist Nylon-Carbon-Filament flexibler und zäher, während PLA-Carbon-Filament einfacher zu drucken, aber weniger hitzebeständig ist. Diese Vielseitigkeit ermöglicht es, das Material optimal an die Anforderungen eines Projekts anzupassen.

Vorteile und Herausforderungen von Carbon-Filament im 3D-Druck

| Aspekt | Vorteile | Herausforderungen |

|---|---|---|

| Mechanische Eigenschaften | Hohe Steifigkeit, Festigkeit und Abriebfestigkeit | Sprödigkeit, erhöhtes Risiko von Brüchen |

| Oberflächenqualität | Matte, glatte und hochwertige Oberflächen | Nicht für Hochglanzanwendungen geeignet |

| Gewicht | Sehr leicht, ideal für Gewichtskritische Anwendungen | Keine signifikante Herausforderung |

| Druckprozess | Hohe Maßhaltigkeit und Präzision | Benötigt gehärtete Düsen, schwierige Kalibrierung |

| Kosten | Professionelle Qualität rechtfertigt höhere Ausgaben | Teurer als herkömmliche Filamente |

| Feuchtigkeitsaufnahme | Langlebig bei richtiger Lagerung | Empfindlich gegen Feuchtigkeit, erfordert spezielle Aufbewahrung |

Vergleich zwischen Carbon-Filament und herkömmlichen Filamenten

Der Vergleich zwischen Carbon-Filament und herkömmlichen Filamenten wie PLA, PETG oder ABS zeigt deutliche Unterschiede, die vor allem in den mechanischen Eigenschaften und der Anwendungsvielfalt liegen. Während Standardfilamente für einfache bis mittelschwere Druckprojekte geeignet sind, bietet Carbon-Filament entscheidende Vorteile für anspruchsvollere Anwendungen.

- Mechanische Belastbarkeit: Herkömmliche Filamente sind oft flexibel oder weniger robust, was sie für funktionale Bauteile mit hohen Belastungen ungeeignet macht. Carbon-Filament hingegen bietet eine überlegene Festigkeit und Steifigkeit, wodurch es sich für tragende oder stark beanspruchte Teile eignet.

- Oberflächenqualität: Standardfilamente erzeugen oft glänzende oder leicht raue Oberflächen, die eine Nachbearbeitung erfordern. Carbon-Filament liefert hingegen von Natur aus matte, hochwertige Oberflächen, die direkt einsatzbereit sind.

- Gewicht: Im Vergleich zu Standardmaterialien ist Carbon-Filament bei gleicher Stabilität deutlich leichter. Dies ist ein entscheidender Vorteil in Bereichen wie der Automobil- oder Luftfahrtindustrie, wo Gewichtseinsparungen essenziell sind.

- Temperaturbeständigkeit: Während herkömmliche Filamente wie PLA bei höheren Temperaturen schnell ihre Form verlieren, bleibt Carbon-Filament auch bei thermischer Belastung stabil. Dies erweitert die Einsatzmöglichkeiten erheblich.

- Druckanforderungen: Herkömmliche Filamente sind einfacher zu drucken und benötigen keine speziellen Düsen oder Druckereinstellungen. Carbon-Filament erfordert hingegen gehärtete Düsen und optimierte Druckparameter, was den Druckprozess anspruchsvoller macht.

- Kosten: Standardfilamente sind deutlich günstiger und daher ideal für Prototypen oder einfache Modelle. Carbon-Filament ist teurer, rechtfertigt den Preis jedoch durch seine überlegenen Eigenschaften in professionellen Anwendungen.

Zusammengefasst: Herkömmliche Filamente eignen sich hervorragend für einfache Projekte und Einsteiger, während Carbon-Filament die erste Wahl für technische und industrielle Anwendungen ist, bei denen es auf Stabilität, Leichtigkeit und Präzision ankommt. Die Entscheidung hängt letztlich von den spezifischen Anforderungen des Projekts ab.

Einsatzmöglichkeiten: Wo wird Carbon-Filament verwendet?

Carbon-Filament hat sich aufgrund seiner außergewöhnlichen Eigenschaften in zahlreichen Branchen etabliert. Es wird bevorzugt in Bereichen eingesetzt, in denen Stabilität, Präzision und Langlebigkeit entscheidend sind. Hier sind die wichtigsten Einsatzmöglichkeiten:

- Industrielle Fertigung: Carbon-Filament wird häufig für die Herstellung von funktionalen Bauteilen, Vorrichtungen und Werkzeugen verwendet. Dank seiner hohen Belastbarkeit eignet es sich besonders für Komponenten, die in Maschinen oder Produktionsanlagen eingesetzt werden.

- Automobilindustrie: In der Automobilbranche wird Carbon-Filament für leichte, aber stabile Bauteile wie Halterungen, Verkleidungen oder Prototypen verwendet. Es hilft, das Fahrzeuggewicht zu reduzieren und gleichzeitig die strukturelle Integrität zu gewährleisten.

- Luft- und Raumfahrt: Aufgrund seines geringen Gewichts und seiner hohen Festigkeit ist Carbon-Filament ideal für Anwendungen in der Luft- und Raumfahrt. Es wird für die Herstellung von Drohnenteilen, Flugzeugkomponenten und anderen leichten Strukturen genutzt.

- Sport- und Freizeitindustrie: In der Herstellung von Sportgeräten wie Fahrradrahmen, Helmen oder Schutzausrüstung wird Carbon-Filament verwendet, um Produkte zu schaffen, die sowohl leicht als auch extrem robust sind.

- Medizintechnik: Die Medizintechnik profitiert von der Präzision und Stabilität des Materials. Es wird für die Fertigung von Prototypen, chirurgischen Werkzeugen oder maßgeschneiderten medizinischen Geräten eingesetzt.

- Elektronik: Carbon-Filament eignet sich hervorragend für Gehäuse und Halterungen von elektronischen Geräten, da es eine hohe Stabilität bietet und gleichzeitig eine ansprechende Oberfläche liefert.

- Prototyping und Kleinserienproduktion: Ingenieure und Designer nutzen Carbon-Filament, um hochpräzise Prototypen oder Kleinserien herzustellen, die sowohl funktional als auch optisch überzeugen.

Die Vielseitigkeit von Carbon-Filament macht es zu einem unverzichtbaren Material für Projekte, bei denen Standardfilamente nicht ausreichen. Besonders in innovativen und zukunftsorientierten Branchen wird es immer häufiger eingesetzt, um den steigenden Anforderungen an Materialien gerecht zu werden.

Vorteile von Carbon-Filament im 3D-Druck

Carbon-Filament bietet im 3D-Druck zahlreiche Vorteile, die es zu einem bevorzugten Material für anspruchsvolle Projekte machen. Seine besonderen Eigenschaften ermöglichen es, Herausforderungen zu meistern, die mit herkömmlichen Filamenten nicht zu bewältigen wären. Hier sind die wichtigsten Vorteile:

- Hohe Präzision bei komplexen Geometrien: Dank der geringen thermischen Ausdehnung und der hohen Maßhaltigkeit lassen sich selbst komplizierte Strukturen mit außergewöhnlicher Genauigkeit drucken. Dies ist besonders bei technischen Bauteilen von Vorteil.

- Widerstandsfähigkeit gegen Verschleiß: Carbon-Filament zeigt eine bemerkenswerte Abriebfestigkeit, was es ideal für bewegliche Teile oder Komponenten macht, die ständigen mechanischen Belastungen ausgesetzt sind.

- Reduzierte Schichtlinien: Die feine Struktur des Materials sorgt für eine glattere Oberfläche, wodurch die sichtbaren Schichtlinien minimiert werden. Dies verbessert nicht nur die Optik, sondern auch die Funktionalität der Bauteile.

- Geringere Nachbearbeitung: Die hochwertige Oberfläche von Carbon-Filament-Drucken reduziert den Bedarf an Nachbearbeitung wie Schleifen oder Lackieren erheblich, was Zeit und Kosten spart.

- Verbesserte Vibrationsdämpfung: Die Kohlenstofffasern im Filament tragen dazu bei, Vibrationen effektiv zu absorbieren. Dies ist besonders bei Bauteilen in beweglichen oder empfindlichen Systemen ein großer Vorteil.

- Langfristige Stabilität: Carbon-Filament behält seine mechanischen Eigenschaften auch über längere Zeiträume hinweg bei, selbst unter schwierigen Umgebungsbedingungen wie Feuchtigkeit oder Temperaturschwankungen.

- Nachhaltigkeitsaspekt: Einige Varianten von Carbon-Filament werden aus recycelten Kohlenstofffasern hergestellt, was es zu einer umweltfreundlicheren Option im Vergleich zu rein synthetischen Materialien macht.

Diese Vorteile machen Carbon-Filament zu einem unverzichtbaren Material für professionelle Anwender, die auf Präzision, Langlebigkeit und Effizienz setzen. Es eröffnet neue Möglichkeiten im 3D-Druck und setzt Maßstäbe für innovative Anwendungen.

Mögliche Herausforderungen beim Einsatz von Carbon-Filament

Der Einsatz von Carbon-Filament im 3D-Druck bringt nicht nur Vorteile, sondern auch einige Herausforderungen mit sich, die vor allem bei der Verarbeitung und Handhabung des Materials auftreten. Diese sollten vor dem Einsatz berücksichtigt werden, um optimale Ergebnisse zu erzielen.

- Hohe Anforderungen an die Druckhardware: Carbon-Filament ist abrasiv und kann Standarddüsen schnell abnutzen. Ohne gehärtete Düsen oder spezielle Druckkomponenten besteht das Risiko von Schäden am Drucker, was zusätzliche Investitionen in die Hardware erfordert.

- Empfindlichkeit gegenüber Feuchtigkeit: Carbon-Filament neigt dazu, Feuchtigkeit aus der Umgebung aufzunehmen, was die Druckqualität erheblich beeinträchtigen kann. Eine unsachgemäße Lagerung führt zu Blasenbildung und ungleichmäßigen Druckergebnissen.

- Höhere Drucktemperaturen: Im Vergleich zu Standardfilamenten benötigt Carbon-Filament oft höhere Extrusionstemperaturen. Drucker mit unzureichenden Heizkapazitäten oder minderwertigen Extrudern stoßen hier schnell an ihre Grenzen.

- Sprödigkeit des Materials: Während Carbon-Filament sehr steif ist, kann es gleichzeitig spröder sein als andere Filamente. Dies erhöht die Gefahr von Brüchen, insbesondere bei dünnen oder filigranen Bauteilen.

- Komplexe Druckeinstellungen: Die optimale Druckgeschwindigkeit, Temperatur und Kühlung für Carbon-Filament zu finden, erfordert Erfahrung und zahlreiche Tests. Anfänger könnten hier auf Schwierigkeiten stoßen, bis die richtigen Parameter gefunden sind.

- Höhere Materialkosten: Carbon-Filament ist deutlich teurer als herkömmliche Filamente. Dies macht es weniger geeignet für einfache oder experimentelle Projekte, bei denen die Kosten eine Rolle spielen.

- Unterschiedliche Materialqualitäten: Nicht alle Carbon-Filamente sind gleich. Günstigere Varianten können ungleichmäßige Fasermischungen oder minderwertige Basispolymere enthalten, was die Druckqualität negativ beeinflusst.

Diese Herausforderungen zeigen, dass der Einsatz von Carbon-Filament sorgfältige Planung und die richtige Ausrüstung erfordert. Wer jedoch bereit ist, sich mit den spezifischen Anforderungen auseinanderzusetzen, wird mit beeindruckenden Ergebnissen belohnt.

Das richtige Setup: Anforderungen an Drucker und Zubehör

Um Carbon-Filament erfolgreich zu drucken, ist ein optimales Setup unerlässlich. Dieses Material stellt besondere Anforderungen an den Drucker und das Zubehör, die über die Standardausstattung vieler 3D-Drucker hinausgehen. Hier sind die wichtigsten Aspekte, die du beachten solltest:

- Gehärtete oder spezielle Düsen: Da Carbon-Filament abrasiv ist, sind Standard-Messingdüsen ungeeignet. Verwende stattdessen gehärtete Stahldüsen, Düsen aus Wolfram oder rubinbeschichtete Varianten, um vorzeitigem Verschleiß vorzubeugen. Eine Düsengröße von mindestens 0,4 mm wird empfohlen, um Verstopfungen durch die Kohlenstofffasern zu vermeiden.

- Beheizte Druckplatte: Für eine optimale Haftung der ersten Schicht ist eine beheizte Druckplatte erforderlich. Die ideale Temperatur hängt von der Basis des Filaments ab (z. B. 60-80°C für PLA-Carbon oder 90-110°C für Nylon-Carbon). Ergänzend können Haftmittel wie Klebestifte oder spezielle Druckbettbeschichtungen verwendet werden.

- Extruder mit Direktantrieb: Ein Direktantriebsextruder bietet eine präzisere Kontrolle über das Filament, insbesondere bei steiferen Materialien wie Carbon-Filament. Bowden-Extruder können ebenfalls funktionieren, erfordern jedoch eine sorgfältige Kalibrierung.

- Optimierte Kühlung: Während der Druckprozess für Carbon-Filament meist eine moderate Kühlung erfordert, ist eine gleichmäßige Luftzirkulation entscheidend, um Verformungen zu vermeiden. Stelle sicher, dass dein Drucker über einen regelbaren Lüfter verfügt.

- Hochwertige Firmware: Moderne Druckerfirmware wie Marlin oder Klipper ermöglicht präzise Anpassungen der Druckparameter. Funktionen wie Linear Advance können helfen, die Extrusion zu optimieren und saubere Druckergebnisse zu erzielen.

- Trockenlagerung: Um die Feuchtigkeitsaufnahme zu minimieren, ist ein Filament-Trockner oder eine spezielle Trockenbox während des Druckens sinnvoll. Dies stellt sicher, dass das Material in optimalem Zustand bleibt.

- Präzise Kalibrierung: Carbon-Filament erfordert eine exakte Kalibrierung von Drucktemperatur, Flussrate und Druckgeschwindigkeit. Beginne mit langsamen Geschwindigkeiten (ca. 40-60 mm/s) und passe die Einstellungen schrittweise an.

Ein gut abgestimmtes Setup ist der Schlüssel zu erfolgreichen Drucken mit Carbon-Filament. Investiere in hochwertiges Zubehör und nimm dir Zeit für die Kalibrierung – so holst du das Beste aus diesem leistungsstarken Material heraus.

Drucktipps: So erzielst du perfekte Ergebnisse mit Carbon-Filament

Der Druck mit Carbon-Filament erfordert ein präzises Vorgehen, um die besten Ergebnisse zu erzielen. Mit den richtigen Einstellungen und Techniken kannst du die einzigartigen Eigenschaften des Materials optimal nutzen. Hier sind einige bewährte Tipps, die dir helfen, perfekte Drucke zu erstellen:

- Schichtdicke anpassen: Wähle eine Schichtdicke von 0,2 mm oder mehr, um die Fasern im Filament besser zu verarbeiten. Zu feine Schichten können zu Verstopfungen oder ungleichmäßigen Ergebnissen führen.

- Filamentführung überprüfen: Stelle sicher, dass das Filament reibungslos durch den Extruder geführt wird. Aufgrund der Steifigkeit von Carbon-Filament kann es bei engen oder schlecht verlegten Filamentpfaden zu Problemen kommen.

- Retraktion optimieren: Reduziere die Retraktionslänge und -geschwindigkeit, um das Risiko von Verstopfungen zu minimieren. Eine zu aggressive Retraktion kann dazu führen, dass das Filament in der Düse hängen bleibt.

- Wärmebrücken vermeiden: Bei hohen Drucktemperaturen kann es zu Wärmeübertragungen auf andere Bauteile des Druckers kommen. Verwende Isolationsmaterialien oder optimierte Kühlkörper, um dies zu verhindern.

- Testdrucke durchführen: Bevor du mit einem komplexen Projekt beginnst, erstelle kleine Testdrucke, um die Einstellungen für Temperatur, Geschwindigkeit und Kühlung zu perfektionieren.

- Verzugsfreie Haftung sicherstellen: Nutze Haftmittel wie PEI-Beschichtungen oder spezielle Haftsprays, um ein Ablösen der ersten Schicht zu verhindern. Dies ist besonders bei größeren Bauteilen wichtig.

- Geschwindigkeit anpassen: Drucke langsamer als mit Standardfilamenten, idealerweise mit 40-50 mm/s. Dies ermöglicht eine gleichmäßige Extrusion und reduziert die Belastung der Druckkomponenten.

- Nachbearbeitung vermeiden: Plane dein Modell so, dass keine oder nur minimale Nachbearbeitung erforderlich ist. Carbon-Filament ist spröder und kann bei mechanischer Bearbeitung leichter brechen.

Mit diesen Tipps kannst du die Herausforderungen des Druckens mit Carbon-Filament meistern und gleichzeitig die beeindruckenden Vorteile des Materials voll ausschöpfen. Präzision und Geduld sind der Schlüssel zu hochwertigen Ergebnissen.

Beispiele für erfolgreiche Projekte mit Carbon-Filament

Carbon-Filament hat sich in zahlreichen Projekten als ideales Material bewährt, insbesondere in Bereichen, die hohe Anforderungen an Stabilität, Präzision und Leichtigkeit stellen. Hier sind einige konkrete Beispiele, die zeigen, wie vielseitig und leistungsstark dieses Material ist:

- Funktionale Drohnenteile: In der Drohnenentwicklung wird Carbon-Filament häufig für die Herstellung von leichten, aber robusten Rahmen und Halterungen verwendet. Die Kombination aus geringem Gewicht und hoher Steifigkeit sorgt für eine verbesserte Flugstabilität und längere Akkulaufzeiten.

- Prototypen für Robotik: Ingenieure nutzen Carbon-Filament, um präzise Prototypen für Roboterarme oder Greifmechanismen zu drucken. Diese Teile können direkt getestet werden, da sie den Belastungen realer Anwendungen standhalten.

- Maßgeschneiderte Fahrradkomponenten: Fahrradhersteller setzen Carbon-Filament ein, um individuelle Bauteile wie Sattelstützen, Lenker oder Pedale zu fertigen. Diese Teile sind nicht nur leicht, sondern auch extrem widerstandsfähig gegen Stöße und Belastungen.

- Werkzeuge und Vorrichtungen: In der industriellen Fertigung werden Carbon-Filament-Drucke für die Herstellung von Montagehilfen, Spannvorrichtungen oder Schablonen verwendet. Diese Werkzeuge sind langlebig und können problemlos wiederholt eingesetzt werden.

- Medizinische Geräte: Ein weiteres beeindruckendes Beispiel ist die Produktion von patientenspezifischen Orthesen oder Prothesen. Carbon-Filament ermöglicht eine präzise Anpassung an die individuellen Bedürfnisse des Patienten, kombiniert mit einer hohen Haltbarkeit.

- Hochleistungsgehäuse für Elektronik: Elektronikentwickler nutzen Carbon-Filament, um Gehäuse für empfindliche Geräte zu drucken. Diese Gehäuse bieten nicht nur Schutz vor mechanischen Einflüssen, sondern auch eine ästhetisch ansprechende, matte Oberfläche.

Diese Beispiele verdeutlichen, wie Carbon-Filament innovative Lösungen in verschiedensten Branchen ermöglicht. Es bietet die perfekte Balance zwischen Funktionalität und Design und eröffnet neue Möglichkeiten für die Umsetzung kreativer und technischer Projekte.

Wie wähle ich das richtige Carbon-Filament aus?

Die Wahl des richtigen Carbon-Filaments hängt von mehreren Faktoren ab, die sowohl die Anforderungen deines Projekts als auch die Eigenschaften des Filaments betreffen. Um sicherzustellen, dass du das optimale Material für deine Anwendung findest, solltest du folgende Aspekte berücksichtigen:

- Basis-Polymer: Carbon-Filamente basieren auf unterschiedlichen Kunststoffen wie PLA, PETG, ABS oder Nylon. Überlege, welche Eigenschaften für dein Projekt entscheidend sind. PLA-Carbon ist einfach zu drucken, während Nylon-Carbon für extreme Belastungen und Flexibilität geeignet ist.

- Faseranteil: Der Anteil der Kohlenstofffasern im Filament variiert je nach Hersteller. Ein höherer Faseranteil sorgt für mehr Steifigkeit und Festigkeit, kann jedoch die Druckbarkeit erschweren. Prüfe die Angaben des Herstellers, um das richtige Verhältnis für deine Anforderungen zu finden.

- Durchmesser und Toleranz: Achte darauf, dass das Filament den genauen Durchmesser (z. B. 1,75 mm oder 2,85 mm) deines Druckers unterstützt. Eine geringe Durchmessertoleranz (< ±0,05 mm) sorgt für gleichmäßige Extrusion und bessere Druckergebnisse.

- Temperaturanforderungen: Informiere dich über die empfohlene Drucktemperatur des Filaments. Hochtemperaturmaterialien wie Nylon-Carbon erfordern Drucker mit leistungsstarken Hotends und beheizten Druckkammern.

- Markenqualität: Nicht alle Carbon-Filamente sind gleich. Vertraue auf etablierte Marken mit positiven Bewertungen, da diese in der Regel konsistentere Ergebnisse und hochwertigere Mischungen bieten.

- Projektbudget: Carbon-Filament ist teurer als Standardfilamente, aber die Preise variieren stark. Entscheide, ob die zusätzlichen Kosten durch die Vorteile für dein Projekt gerechtfertigt sind.

- Kompatibilität mit deinem Drucker: Stelle sicher, dass dein Drucker für abrasive Materialien geeignet ist. Überprüfe, ob du gehärtete Düsen und andere notwendige Upgrades installiert hast.

- Spezielle Eigenschaften: Manche Carbon-Filamente bieten zusätzliche Vorteile wie UV-Beständigkeit, chemische Resistenz oder verbesserte Wärmeleitfähigkeit. Wähle ein Filament, das diese Eigenschaften bietet, falls sie für dein Projekt relevant sind.

Ein sorgfältiger Vergleich der verfügbaren Optionen und ein klares Verständnis der Projektanforderungen helfen dir, das ideale Carbon-Filament auszuwählen. Teste bei Unsicherheiten zunächst kleinere Mengen, um die Druckbarkeit und Ergebnisse zu überprüfen, bevor du größere Investitionen tätigst.

Kosten-Nutzen-Abwägung: Lohnt sich der Einsatz von Carbon-Filament?

Die Entscheidung, ob sich der Einsatz von Carbon-Filament lohnt, hängt stark von den spezifischen Anforderungen deines Projekts ab. Während die Materialkosten im Vergleich zu Standardfilamenten höher sind, bietet Carbon-Filament Eigenschaften, die in vielen Fällen den Mehrpreis rechtfertigen können. Eine sorgfältige Kosten-Nutzen-Abwägung ist daher entscheidend.

Wann lohnt sich Carbon-Filament?

- Hochbelastbare Bauteile: Wenn dein Projekt Bauteile erfordert, die extremen mechanischen Belastungen standhalten müssen, ist Carbon-Filament oft die beste Wahl. Die Investition zahlt sich aus, da du langlebige und stabile Komponenten erhältst.

- Gewichtskritische Anwendungen: In Branchen wie der Luftfahrt oder im Rennsport, wo Gewicht eine zentrale Rolle spielt, bietet Carbon-Filament durch seine Leichtigkeit einen klaren Vorteil. Hier kann es sogar Kosten durch Materialeinsparungen oder effizientere Designs senken.

- Professionelle Prototypen: Für funktionale Prototypen, die realen Bedingungen standhalten müssen, ist Carbon-Filament ideal. Es spart Zeit und Kosten, da keine zusätzlichen Materialien oder Prozesse zur Verstärkung notwendig sind.

- Ästhetische Anforderungen: Wenn dein Projekt eine hochwertige, matte Oberfläche erfordert, kann Carbon-Filament die Nachbearbeitung minimieren und so Arbeitszeit einsparen.

Wann ist Vorsicht geboten?

- Budgetbeschränkungen: Für einfache oder experimentelle Projekte, bei denen die Materialeigenschaften nicht entscheidend sind, können die höheren Kosten von Carbon-Filament schwer zu rechtfertigen sein.

- Ungeeignete Hardware: Wenn dein Drucker nicht für abrasive Materialien ausgelegt ist, könnten zusätzliche Investitionen in Zubehör wie gehärtete Düsen oder spezielle Druckplatten notwendig werden, was die Gesamtkosten erhöht.

- Komplexität der Verarbeitung: Projekte, die schnelle und unkomplizierte Druckprozesse erfordern, könnten durch die anspruchsvolleren Einstellungen und Anforderungen von Carbon-Filament verzögert werden.

Fazit: Der Einsatz von Carbon-Filament lohnt sich vor allem für professionelle und technisch anspruchsvolle Anwendungen, bei denen Stabilität, Gewicht und Präzision im Vordergrund stehen. Für einfache Drucke oder Projekte mit begrenztem Budget ist es hingegen oft sinnvoller, auf günstigere Alternativen zurückzugreifen. Eine klare Analyse der Projektanforderungen und eine realistische Einschätzung der Kosten sind entscheidend, um den Nutzen von Carbon-Filament optimal zu bewerten.

Pflege und Lagerung von Carbon-Filament

Die richtige Pflege und Lagerung von Carbon-Filament ist entscheidend, um die Druckqualität und die Langlebigkeit des Materials sicherzustellen. Da Carbon-Filament empfindlich auf Umwelteinflüsse wie Feuchtigkeit reagiert, sind einige grundlegende Maßnahmen erforderlich, um das Material in optimalem Zustand zu halten.

- Trockenlagerung: Carbon-Filament sollte stets in einer trockenen Umgebung aufbewahrt werden. Verwende luftdichte Behälter oder spezielle Filamentboxen, um den Kontakt mit Feuchtigkeit zu minimieren. Silikagel-Beutel im Behälter helfen zusätzlich, die Restfeuchtigkeit zu absorbieren.

- Temperaturkontrolle: Lagere das Filament bei Raumtemperatur (idealerweise zwischen 15°C und 25°C) und vermeide extreme Temperaturschwankungen. Direkte Sonneneinstrahlung oder Hitzequellen können das Material beschädigen.

- Schutz vor Staub und Schmutz: Staubpartikel können die Druckqualität beeinträchtigen und die Düse verstopfen. Halte das Filament daher stets abgedeckt oder in geschlossenen Behältern.

- Regelmäßiges Trocknen: Selbst bei sorgfältiger Lagerung kann Carbon-Filament geringe Mengen Feuchtigkeit aufnehmen. Trockne das Filament regelmäßig in einem Filament-Trockner oder Backofen bei niedrigen Temperaturen (ca. 50°C-60°C) für 4-6 Stunden, um optimale Druckergebnisse zu gewährleisten.

- Spuleninspektion: Überprüfe die Spule regelmäßig auf Verwicklungen oder Beschädigungen. Eine beschädigte Spule kann den Druckprozess stören und zu ungleichmäßiger Extrusion führen.

- Beschriftung und Organisation: Beschrifte deine Filamentrollen mit wichtigen Informationen wie Materialtyp, Kaufdatum und empfohlener Drucktemperatur. Dies erleichtert die Organisation und verhindert Verwechslungen.

Eine sorgfältige Pflege und Lagerung von Carbon-Filament stellt sicher, dass das Material seine hervorragenden Eigenschaften behält und jederzeit einsatzbereit ist. Diese Maßnahmen helfen nicht nur, die Druckqualität zu maximieren, sondern verlängern auch die Lebensdauer des Filaments, was langfristig Kosten spart.

Zukunftsaussichten: Der steigende Einfluss von Carbon-Filament im 3D-Druck

Carbon-Filament entwickelt sich zunehmend zu einem der gefragtesten Materialien im 3D-Druck und zeigt ein enormes Potenzial für die Zukunft. Die stetige Weiterentwicklung von Drucktechnologien und Materialwissenschaften eröffnet neue Möglichkeiten, die den Einfluss von Carbon-Filament in verschiedenen Branchen weiter verstärken werden.

Technologische Fortschritte und Materialinnovationen

Die Forschung an Carbon-verstärkten Materialien schreitet kontinuierlich voran. Neue Mischungen und optimierte Faserkombinationen verbessern die Druckbarkeit und erweitern die Anwendungsbereiche. Zukünftige Innovationen könnten Carbon-Filament noch leichter, hitzebeständiger und widerstandsfähiger machen, was es für High-Tech-Industrien wie die Luft- und Raumfahrt oder die Medizintechnik noch attraktiver macht.

Nachhaltigkeit und Recycling

Ein wachsender Fokus auf Nachhaltigkeit treibt die Entwicklung von recyceltem Carbon-Filament voran. Hersteller experimentieren mit der Wiederverwendung von Kohlenstofffasern aus Industrieabfällen, um umweltfreundlichere Filamente zu produzieren. Diese Entwicklung könnte nicht nur die Kosten senken, sondern auch den ökologischen Fußabdruck des 3D-Drucks reduzieren.

Industrialisierung des 3D-Drucks

Mit der zunehmenden Industrialisierung des 3D-Drucks wird Carbon-Filament eine Schlüsselrolle spielen. Unternehmen setzen verstärkt auf additive Fertigung, um maßgeschneiderte, leichte und hochfeste Bauteile in Serie zu produzieren. Carbon-Filament ermöglicht es, diese Anforderungen zu erfüllen, was seine Verbreitung in der Fertigungsindustrie weiter vorantreiben wird.

Integration in hybride Fertigungsprozesse

Ein spannender Trend ist die Kombination von 3D-Druck mit traditionellen Fertigungsmethoden. Carbon-Filament kann beispielsweise in hybride Prozesse integriert werden, bei denen gedruckte Teile mit anderen Materialien kombiniert oder weiterverarbeitet werden. Dies eröffnet neue Designmöglichkeiten und erhöht die Effizienz in der Produktion.

Wachsende Verfügbarkeit und sinkende Kosten

Mit der steigenden Nachfrage und der Weiterentwicklung der Produktionstechnologien wird Carbon-Filament in Zukunft breiter verfügbar und erschwinglicher werden. Dies könnte es auch kleineren Unternehmen und Hobbyanwendern ermöglichen, von den Vorteilen dieses Materials zu profitieren.

Fazit: Carbon-Filament hat das Potenzial, den 3D-Druck auf ein neues Niveau zu heben. Mit technologischen Fortschritten, nachhaltigen Ansätzen und einer wachsenden Integration in industrielle Prozesse wird sein Einfluss in den kommenden Jahren weiter zunehmen. Es ist ein Material, das die Zukunft der additiven Fertigung maßgeblich mitgestalten wird.

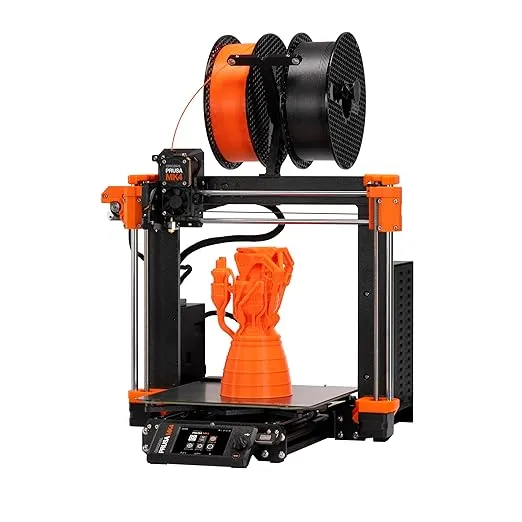

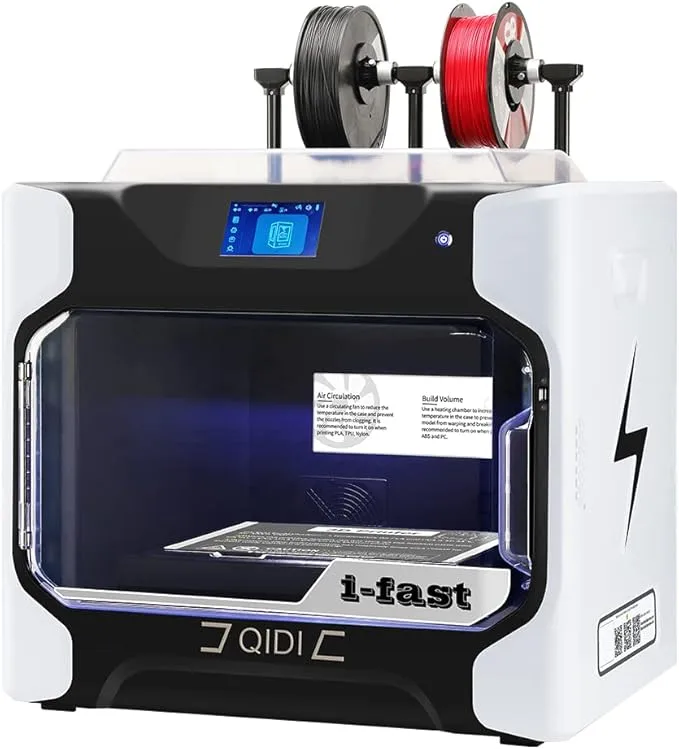

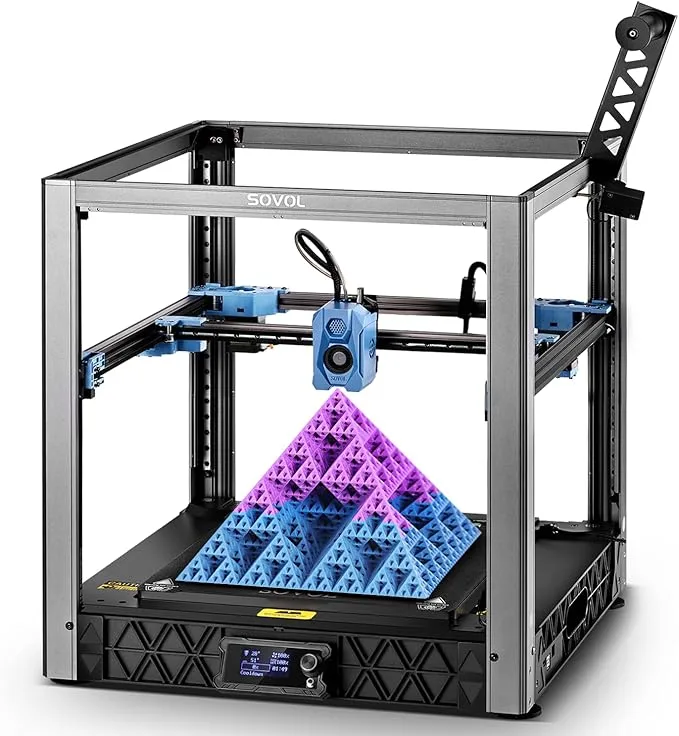

Produkte zum Artikel

749.00 €* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Die Nutzung von Carbon-Filament im 3D-Druck hat viele Nutzer begeistert. Viele schätzen die hohe Festigkeit und das geringe Gewicht. Anwender berichten von stabilen Druckergebnissen, die sich besonders gut für funktionale Prototypen eignen. Ein Nutzer hebt hervor, dass Carbon-PLA für leichte, stabile Chassis-Streben ideal ist. Diese Kombination aus Festigkeit und Leichtigkeit macht das Material besonders attraktiv für Ingenieure und Hobbyisten.

Ein häufiges Problem ist die Druckeinstellung. Nutzer in Foren berichten, dass das richtige Temperaturniveau entscheidend für den Druckerfolg ist. Zu hohe Temperaturen können zu Verformungen führen. Anwender empfehlen, sich an die Herstellerangaben zu halten und gegebenenfalls Tests mit verschiedenen Temperaturen durchzuführen.

Die Verarbeitung des Filaments kann herausfordernd sein. Einige Nutzer berichten von Schwierigkeiten beim Extrudieren. Besonders beim Wechsel des Filaments kann es zu Problemen kommen. In Erfahrungsberichten für den Elegoo Centauri Carbon wird erwähnt, dass die Sichtbarkeit des Extrusionsprozesses bei schlechten Lichtverhältnissen leidet.

Qualität der Druckergebnisse

Nutzer zeigen sich überwiegend zufrieden mit der Druckqualität. Viele berichten von präzisen und detailreichen Modellen. In einem Testbericht auf IgorsLab wird die Druckgenauigkeit des Elegoo Centauri hervorgehoben. Anwender, die diesen Drucker verwenden, bestätigen die hohe Qualität der Ergebnisse.

Herausforderungen und Tipps

Trotz der Vorteile gibt es Herausforderungen. Ein typisches Problem: Die Nozzle kann verstopfen. Anwender empfehlen, die Düse regelmäßig zu reinigen. In verschiedenen Foren wird auch darauf hingewiesen, dass es wichtig ist, die richtige Kühlung zu nutzen. Eine unzureichende Kühlung kann zu unerwünschten Druckfehlern führen.

Ein weiterer Hinweis betrifft die Lagerung des Filaments. Nutzer berichten, dass Carbon-Filament hygroskopisch ist. Das bedeutet, es zieht Feuchtigkeit an. Eine trockene Lagerung ist daher unerlässlich, um die Druckqualität zu gewährleisten. Anwender empfehlen den Einsatz von Trockenmitteln oder speziellen Filamentboxen.

Insgesamt zeigt sich: Carbon-Filament bietet viele Vorteile, hat aber auch seine Herausforderungen. Anwender müssen bereit sein, sich mit den Besonderheiten des Materials auseinanderzusetzen. Mit den richtigen Einstellungen und einer sorgfältigen Handhabung können beeindruckende Druckergebnisse erzielt werden.

FAQ zu Carbon-Filament im 3D-Druck

Was ist Carbon-Filament und welche Vorteile bietet es?

Carbon-Filament ist ein 3D-Druckmaterial, das mit feinen Kohlenstofffasern verstärkt wurde. Es bietet Vorteile wie hohe Festigkeit, Steifigkeit, geringe Verformung und eine matte, hochwertige Oberfläche. Gleichzeitig bleibt es leicht, was es ideal für funktionale und technische Druckprojekte macht.

Welche Druckereinstellungen sind für Carbon-Filament notwendig?

Für Carbon-Filament solltest du gehärtete Düsen (mindestens 0,4 mm) verwenden und Temperaturen zwischen 200-260°C je nach Basismaterial einstellen. Die Druckgeschwindigkeit sollte langsamer sein (ca. 40-60 mm/s), und eine beheizte Druckplatte hilft, Haftung und Qualität zu verbessern.

Wofür wird Carbon-Filament hauptsächlich eingesetzt?

Carbon-Filament wird vor allem in der Industrie, Automobilbranche, Medizintechnik und Luftfahrt für Anwendungsteile, Prototypen und Werkzeuge verwendet. Es eignet sich hervorragend für Projekte, die eine hohe Stabilität, Präzision und Temperaturbeständigkeit erfordern.

Welche Hardware benötigt man, um Carbon-Filament zu drucken?

Neben einem 3D-Drucker mit gehärteten Düsen sind eine beheizte Druckplatte und ein leistungsstarker Extruder erforderlich. Ein Filament-Trockner oder eine Trockenbox wird empfohlen, um das Filament vor Feuchtigkeit zu schützen, da diese die Druckqualität beeinflussen kann.

Welche Herausforderungen bringt der Einsatz von Carbon-Filament mit sich?

Carbon-Filament ist abrasiv und nutzt Standard-Messingdüsen schnell ab, weshalb gehärtete Düsen notwendig sind. Es erfordert präzise Einstellungen und reagiert empfindlich auf Feuchtigkeit, was eine sorgfältige Lagerung und Trocknung nötig macht. Zudem sind die Materialkosten höher als bei Standard-Filamenten.