Inhaltsverzeichnis:

Einführung in die SLA-3D-Drucktechnologie

Die Stereolithografie (SLA) gehört zu den präzisesten und vielseitigsten Technologien im Bereich des 3D-Drucks. Sie basiert auf der Aushärtung eines flüssigen, lichtempfindlichen Harzes (Resin) durch gezielte Belichtung mit UV-Licht. Dieses Verfahren ermöglicht die Herstellung von Bauteilen mit außergewöhnlicher Detailgenauigkeit und glatten Oberflächen, die mit herkömmlichen Fertigungsmethoden oft nur schwer zu erreichen sind.

Was SLA von anderen 3D-Druckverfahren unterscheidet, ist die Fähigkeit, komplexe Geometrien und filigrane Strukturen mit höchster Präzision zu realisieren. Durch die Verwendung eines punktgenauen UV-Lasers wird das flüssige Resin Schicht für Schicht polymerisiert, wodurch selbst feinste Details sauber herausgearbeitet werden können. Dies macht SLA besonders attraktiv für Branchen, die auf höchste Genauigkeit angewiesen sind, wie die Medizintechnik, die Schmuckherstellung oder die Luft- und Raumfahrt.

Ein weiterer Vorteil der SLA-Technologie ist die breite Materialauswahl. Moderne Resins bieten Eigenschaften, die von flexiblen bis hin zu hochfesten und temperaturbeständigen Materialien reichen. Dadurch können SLA-Drucker nicht nur für Prototypen, sondern auch für funktionale Endprodukte eingesetzt werden. Besonders spannend ist die Entwicklung neuer Spezialharze, die beispielsweise biokompatibel oder elektrisch leitfähig sind, was die Anwendungsbereiche der Technologie kontinuierlich erweitert.

Die SLA-Technologie hat sich in den letzten Jahren stark weiterentwickelt. Verbesserungen in der Druckgeschwindigkeit, der Materialvielfalt und der Benutzerfreundlichkeit haben dazu beigetragen, dass SLA-Drucker nicht mehr nur in der Industrie, sondern auch in kleineren Unternehmen und sogar im privaten Bereich eingesetzt werden. Diese Demokratisierung der Technologie hat dazu geführt, dass immer mehr kreative und innovative Anwendungen entstehen.

Zusammenfassend lässt sich sagen, dass die SLA-3D-Drucktechnologie durch ihre Präzision, Vielseitigkeit und stetige Weiterentwicklung eine Schlüsselrolle in der additiven Fertigung einnimmt. Sie eröffnet neue Möglichkeiten für Designer, Ingenieure und Hersteller, die auf der Suche nach qualitativ hochwertigen und detailreichen Lösungen sind.

Die Grundlagen des SLA-3D-Drucks: Wie funktioniert das Verfahren?

Der SLA-3D-Druck ist ein präzises Verfahren, das auf der kontrollierten Aushärtung von flüssigem Resin basiert. Im Kern handelt es sich um einen schichtweisen Aufbauprozess, bei dem jede Schicht durch gezielte Belichtung mit UV-Licht entsteht. Doch wie genau funktioniert dieser Prozess im Detail?

1. Vorbereitung der Druckdatei

Bevor der Druck beginnt, wird das gewünschte 3D-Modell in einer speziellen Software in Schichten zerlegt (Slicing). Diese Software berechnet die exakten Belichtungsmuster für jede Schicht, sodass der UV-Laser später präzise arbeiten kann. Dabei können Parameter wie Schichthöhe, Belichtungszeit und Stützstrukturen individuell angepasst werden, um optimale Ergebnisse zu erzielen.

2. Aufbau der ersten Schicht

Der Druckprozess startet mit der ersten Schicht, die direkt auf der Bauplattform ausgehärtet wird. Der UV-Laser bewegt sich entlang der zuvor berechneten Geometrie und härtet das Resin punktgenau aus. Die Bauplattform ist dabei in den Harztank eingetaucht, sodass das flüssige Material immer bereitsteht.

3. Schichtweiser Aufbau

Nach der Aushärtung einer Schicht senkt sich die Bauplattform minimal ab (bei Bottom-Up-Druckern) oder hebt sich an (bei Top-Down-Druckern), um Platz für die nächste Schicht zu schaffen. Eine frische Schicht Resin fließt nach, und der Laser wiederholt den Belichtungsvorgang. Dieser Prozess wird so lange fortgesetzt, bis das gesamte Bauteil fertiggestellt ist.

4. Bedeutung der Stützstrukturen

Ein entscheidender Aspekt des SLA-Drucks ist die Verwendung von Stützstrukturen. Diese sind notwendig, um Überhänge oder komplexe Geometrien während des Drucks zu stabilisieren. Die Stützen werden ebenfalls ausgehärtet und später in der Nachbearbeitung entfernt.

5. Nachbearbeitung und Aushärtung

Nach Abschluss des Drucks wird das Bauteil aus dem Harztank entnommen und von überschüssigem Resin gereinigt. Dies geschieht meist durch ein Bad in Isopropanol oder speziellen Reinigungsflüssigkeiten. Anschließend wird das Bauteil in einem UV-Ofen nachgehärtet, um die mechanischen und thermischen Eigenschaften zu optimieren.

6. Prozesskontrolle und Präzision

Die hohe Präzision des SLA-Drucks beruht auf der exakten Steuerung des UV-Lasers und der Qualität des Resins. Faktoren wie die Laserleistung, die Viskosität des Harzes und die Umgebungsbedingungen (z. B. Temperatur) spielen eine wichtige Rolle für die Qualität des Endprodukts. Moderne SLA-Drucker verfügen über Sensoren und Kalibrierungssysteme, um eine gleichbleibende Druckqualität sicherzustellen.

Zusammengefasst basiert der SLA-3D-Druck auf einem fein abgestimmten Zusammenspiel von Software, Hardware und Material. Die schichtweise Aushärtung ermöglicht eine beeindruckende Detailgenauigkeit und eröffnet vielfältige Anwendungsmöglichkeiten, die mit anderen 3D-Druckverfahren nur schwer zu erreichen sind.

Vorteile und Nachteile der SLA-3D-Drucktechnologie

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Präzision | Höchste Detailgenauigkeit und Maßhaltigkeit | Erfordert eine exakte Kalibrierung und hochwertige Materialien |

| Oberflächenqualität | Nahezu makellose, glatte Bauteiloberflächen | Nachbearbeitung bei starken Überhängen notwendig |

| Materialvielfalt | Breite Auswahl: von flexiblen bis zu biokompatiblen Resins | Resins können teurer und empfindlicher sein als andere Materialien |

| Komplexität der Geometrie | Geeignet für filigrane und komplexe Strukturen | Benötigt häufig Stützstrukturen, die nach dem Druck entfernt werden müssen |

| Anwendungsmöglichkeiten | Von Prototypen bis hin zu funktionalen Endprodukten | Produktion größerer Bauteile noch limitiert |

| Investitionskosten | Erschwingliche Desktop-Drucker werden immer verfügbarer | Industrielle SLA-Drucker und UV-Kammern können sehr kostenintensiv sein |

| Nachhaltigkeit | Gezielte Materialnutzung und Entwicklung recyclebarer Harze | Resins sind oft chemisch belastend und erfordern spezielle Entsorgung |

Materialwahl beim SLA-Druck: Die Eigenschaften von Resins im Überblick

Die Wahl des richtigen Resins ist beim SLA-3D-Druck entscheidend, da sie die mechanischen, optischen und thermischen Eigenschaften des Endprodukts maßgeblich beeinflusst. Resins sind speziell formulierte Kunstharze, die durch UV-Licht aushärten. Je nach Anwendung stehen zahlreiche Varianten zur Verfügung, die unterschiedliche Anforderungen erfüllen können. Hier ein Überblick über die wichtigsten Resin-Typen und ihre Eigenschaften:

- Standard-Resins: Diese Resins sind ideal für allgemeine Anwendungen und bieten eine gute Balance zwischen Kosten und Qualität. Sie eignen sich hervorragend für Prototypen, die keine extremen mechanischen Belastungen aushalten müssen. Standard-Resins liefern glatte Oberflächen und feine Details, sind jedoch meist spröder als spezialisierte Materialien.

- Flexibles Resin: Für Anwendungen, die eine gewisse Elastizität erfordern, sind flexible Resins die beste Wahl. Sie bieten eine gummiartige Textur und sind ideal für Bauteile wie Dichtungen, Griffe oder biegsame Prototypen. Allerdings kann die Detailgenauigkeit bei diesen Materialien leicht eingeschränkt sein.

- Hochtemperatur-Resins: Diese Resins sind speziell für Anwendungen entwickelt, die hohen Temperaturen standhalten müssen. Sie eignen sich beispielsweise für funktionale Tests unter thermischer Belastung oder für den Einsatz in Formenbauprozessen. Hochtemperatur-Resins zeichnen sich durch ihre Hitzebeständigkeit und Formstabilität aus.

- Harze mit mechanischer Festigkeit: Für technische Anwendungen, bei denen hohe Belastbarkeit und Festigkeit gefragt sind, gibt es Resins mit verstärkten mechanischen Eigenschaften. Diese Materialien sind besonders robust und eignen sich für funktionale Prototypen oder Endprodukte, die mechanischen Beanspruchungen standhalten müssen.

- biokompatible Resins: In der Medizintechnik werden häufig biokompatible Resins verwendet, die für den direkten Hautkontakt oder sogar für den Einsatz im Körper zugelassen sind. Diese Materialien werden beispielsweise für Zahnschienen, chirurgische Modelle oder Prothesen eingesetzt.

- Transparente Resins: Für optische Anwendungen oder Designs, bei denen Transparenz gefragt ist, sind spezielle klare Resins verfügbar. Sie ermöglichen die Herstellung von Bauteilen mit glasklarer Optik, die nach der Nachbearbeitung noch weiter verbessert werden kann.

- Spezialharze: Es gibt eine Vielzahl an Resins mit einzigartigen Eigenschaften, wie z. B. elektrisch leitfähige Harze, keramikgefüllte Resins für hohe Abriebfestigkeit oder wasserlösliche Materialien, die sich leicht entfernen lassen. Diese Harze eröffnen neue Möglichkeiten für spezialisierte Anwendungen.

Worauf sollte man bei der Materialwahl achten?

Die Wahl des Resins hängt stark von der geplanten Anwendung ab. Dabei sollten folgende Faktoren berücksichtigt werden:

- Mechanische Anforderungen: Soll das Bauteil flexibel, fest oder belastbar sein?

- Temperaturbeständigkeit: Muss das Material hohen Temperaturen standhalten?

- Oberflächenqualität: Ist eine glatte oder strukturierte Oberfläche gewünscht?

- Biokompatibilität: Wird das Bauteil in medizinischen oder kosmetischen Anwendungen eingesetzt?

- Nachbearbeitung: Wie einfach lässt sich das Material nachbearbeiten, z. B. polieren oder lackieren?

Durch die richtige Materialwahl kann der SLA-Druck optimal an die Anforderungen des Projekts angepasst werden. Es lohnt sich, die Eigenschaften der verfügbaren Resins genau zu prüfen und gegebenenfalls Testdrucke durchzuführen, um die beste Option zu finden.

Vorteile von SLA-3D-Druck: Präzision, Oberflächenqualität und Vielseitigkeit

Der SLA-3D-Druck hebt sich durch eine Kombination aus außergewöhnlicher Präzision, hervorragender Oberflächenqualität und beeindruckender Vielseitigkeit von anderen additiven Fertigungstechnologien ab. Diese Vorteile machen ihn zu einer bevorzugten Wahl für Anwendungen, die höchste Detailgenauigkeit und ästhetische Perfektion erfordern.

Präzision: Feinste Details und Maßgenauigkeit

Die Stärke des SLA-3D-Drucks liegt in seiner Fähigkeit, selbst kleinste Details präzise darzustellen. Mit einer Schichthöhe von bis zu 25 Mikrometern und einem minimalen Laserpunktdurchmesser lassen sich filigrane Strukturen und komplexe Geometrien realisieren, die mit anderen Verfahren oft nicht möglich sind. Diese Präzision ist besonders vorteilhaft für Branchen wie die Schmuckherstellung, die Dentaltechnik oder den Modellbau, wo winzige Abweichungen entscheidend sein können.

Oberflächenqualität: Glatt und nahezu makellos

Ein herausragendes Merkmal des SLA-Drucks ist die glatte und homogene Oberfläche der gedruckten Teile. Im Vergleich zu anderen Technologien, die sichtbare Schichtlinien hinterlassen, wirken SLA-Teile nahezu nahtlos. Dies reduziert den Aufwand für Nachbearbeitungen wie Schleifen oder Polieren erheblich. Die makellose Oberfläche ist besonders wichtig für optische Anwendungen, Designprototypen oder Bauteile, die direkt als Endprodukte verwendet werden.

Vielseitigkeit: Breites Anwendungsspektrum

Die Vielseitigkeit des SLA-3D-Drucks zeigt sich in der breiten Palette an verfügbaren Materialien und den damit verbundenen Anwendungsmöglichkeiten. Ob hitzebeständige Bauteile, flexible Komponenten oder biokompatible Produkte – SLA bietet für nahezu jede Anforderung eine passende Lösung. Diese Flexibilität ermöglicht es, den Druckprozess individuell an die Bedürfnisse verschiedener Branchen anzupassen, von der Medizintechnik bis hin zur Luft- und Raumfahrt.

Zusätzliche Vorteile im Detail

- Isotrope Eigenschaften: Durch die chemische Verbindung der Schichten entstehen Bauteile mit gleichmäßiger Festigkeit in alle Richtungen, was sie ideal für funktionale Anwendungen macht.

- Wirtschaftlichkeit bei kleinen Serien: SLA eignet sich hervorragend für die Produktion kleiner Stückzahlen, da keine aufwendigen Werkzeuge oder Formen benötigt werden.

- Komplexität ohne Mehrkosten: Im Gegensatz zu traditionellen Fertigungsmethoden verursacht die Herstellung komplexer Geometrien keine zusätzlichen Kosten oder Zeitaufwände.

Zusammengefasst bietet der SLA-3D-Druck eine einzigartige Kombination aus Präzision, Oberflächenqualität und Materialvielfalt, die ihn zu einer unverzichtbaren Technologie für anspruchsvolle Projekte macht. Er ist die perfekte Wahl für Designer, Ingenieure und Hersteller, die keine Kompromisse bei Qualität und Detailtreue eingehen möchten.

Nachbearbeitungsprozesse: Schritt-für-Schritt-Anleitung zur Perfektionierung von SLA-Drucken

Die Nachbearbeitung ist ein essenzieller Schritt, um SLA-Drucke zu perfektionieren und ihre mechanischen sowie optischen Eigenschaften zu optimieren. Obwohl SLA-Drucke bereits mit einer beeindruckenden Oberflächenqualität überzeugen, erfordert der Prozess nach dem Druck eine sorgfältige Behandlung, um das volle Potenzial des Bauteils auszuschöpfen. Hier ist eine Schritt-für-Schritt-Anleitung, die Sie durch die wichtigsten Nachbearbeitungsprozesse führt:

1. Entfernen des Bauteils von der Bauplattform

Nach Abschluss des Drucks wird das Bauteil vorsichtig von der Bauplattform gelöst. Verwenden Sie hierfür ein geeignetes Werkzeug, wie beispielsweise eine Spachtel, um Beschädigungen zu vermeiden. Achten Sie darauf, das Bauteil an stabilen Stellen zu greifen, um Brüche oder Verformungen zu verhindern.

2. Reinigung des überschüssigen Resins

Nach dem Druck bleibt oft eine dünne Schicht flüssigen Resins auf der Oberfläche des Bauteils zurück. Diese wird in einem Reinigungsschritt entfernt, meist durch ein Bad in Isopropanol (IPA) oder einer speziellen Reinigungsflüssigkeit. Legen Sie das Bauteil für 5–10 Minuten in die Flüssigkeit und bewegen Sie es leicht, um das überschüssige Resin vollständig zu lösen. Alternativ können Sie auch Ultraschallreiniger verwenden, um eine noch gründlichere Reinigung zu erzielen.

3. Aushärtung im UV-Ofen

Um die mechanischen und thermischen Eigenschaften des Bauteils zu maximieren, ist eine Nachhärtung erforderlich. Platzieren Sie das gereinigte Bauteil in einem UV-Ofen oder einer UV-Kammer und belichten Sie es gleichmäßig. Die Dauer der Aushärtung hängt vom verwendeten Resin ab, beträgt jedoch in der Regel 10–30 Minuten. Achten Sie darauf, dass das Bauteil während dieses Prozesses nicht überhitzt oder sich verformt.

4. Entfernen der Stützstrukturen

Die beim Druck verwendeten Stützstrukturen werden nach der Aushärtung entfernt. Schneiden Sie diese vorsichtig mit einem Seitenschneider oder Skalpell ab. Um unschöne Rückstände zu vermeiden, können Sie die Kontaktstellen leicht abschleifen. Es empfiehlt sich, die Stützen möglichst dünn zu gestalten, um den Aufwand bei diesem Schritt zu minimieren.

5. Schleifen und Polieren

Für eine makellose Oberfläche können Sie das Bauteil nachbearbeiten, indem Sie es schleifen und polieren. Beginnen Sie mit einem Schleifpapier mit grober Körnung (z. B. 400) und arbeiten Sie sich schrittweise zu feineren Körnungen (bis zu 2000) vor. Für transparente Resins kann ein abschließendes Polieren mit einer Polierpaste oder einem speziellen Klarlack die Optik erheblich verbessern.

6. Optional: Lackieren oder Beschichten

Falls das Bauteil eine bestimmte Farbe oder zusätzliche Schutzschichten benötigt, können Sie es lackieren oder beschichten. Verwenden Sie hierfür Farben oder Beschichtungen, die mit dem Material des Resins kompatibel sind. Eine Grundierung kann helfen, die Haftung der Farbe zu verbessern.

7. Endkontrolle

Abschließend sollte das Bauteil auf mögliche Mängel oder Unregelmäßigkeiten überprüft werden. Achten Sie auf saubere Kanten, eine gleichmäßige Oberfläche und eventuelle Rückstände von Stützstrukturen. Falls nötig, können kleinere Korrekturen noch vorgenommen werden.

Die Nachbearbeitung von SLA-Drucken erfordert zwar etwas Zeit und Sorgfalt, doch sie ist entscheidend, um die Qualität und Funktionalität des Endprodukts zu gewährleisten. Mit diesen Schritten können Sie sicherstellen, dass Ihre SLA-Drucke nicht nur optisch überzeugen, sondern auch den Anforderungen Ihrer spezifischen Anwendung gerecht werden.

Häufige Fehler beim SLA-3D-Druck und wie man sie vermeidet

Der SLA-3D-Druck bietet beeindruckende Präzision und Qualität, doch wie bei jeder Technologie können Fehler auftreten, die die Ergebnisse beeinträchtigen. Viele dieser Probleme lassen sich jedoch durch eine sorgfältige Vorbereitung und die richtige Vorgehensweise vermeiden. Hier sind die häufigsten Fehler beim SLA-Druck und Tipps, wie Sie diese umgehen können:

- Unzureichende Reinigung der Bauplattform: Eine verschmutzte oder nicht korrekt gereinigte Bauplattform kann dazu führen, dass das Bauteil nicht richtig haftet. Lösung: Reinigen Sie die Plattform vor jedem Druck gründlich mit Isopropanol und achten Sie darauf, dass keine Rückstände von Harz oder Staub vorhanden sind.

- Fehlerhafte Ausrichtung des Modells: Eine falsche Positionierung des Modells auf der Bauplattform kann zu ungleichmäßigen Schichten oder Stützproblemen führen. Lösung: Platzieren Sie das Modell in einem Winkel von etwa 30–45 Grad, um die Druckqualität zu verbessern und die Belastung auf die Stützstrukturen zu minimieren.

- Unzureichende Belichtungszeit: Zu kurze Belichtungszeiten können dazu führen, dass die Schichten nicht vollständig aushärten, was die Stabilität des Bauteils beeinträchtigt. Lösung: Passen Sie die Belichtungszeit an das verwendete Resin an und führen Sie Testdrucke durch, um die optimalen Einstellungen zu finden.

- Übermäßige oder unzureichende Stützstrukturen: Zu viele Stützen erschweren die Nachbearbeitung, während zu wenige Stützen zu Verformungen oder Druckfehlern führen können. Lösung: Nutzen Sie die automatische Stützfunktion der Slicing-Software, passen Sie diese jedoch manuell an, um eine Balance zwischen Stabilität und einfacher Entfernung zu finden.

- Verunreinigtes Resin: Staub, Partikel oder bereits ausgehärtete Harzreste im Tank können die Druckqualität erheblich beeinträchtigen. Lösung: Filtern Sie das Resin regelmäßig und reinigen Sie den Harztank, um Verunreinigungen zu entfernen.

- Unzureichende Kalibrierung des Druckers: Ein schlecht kalibrierter Drucker kann zu Schichtverschiebungen oder ungleichmäßigen Druckergebnissen führen. Lösung: Kalibrieren Sie den Drucker regelmäßig gemäß den Herstellerangaben, insbesondere die Bauplattform und die Laserausrichtung.

- Temperaturprobleme: Zu niedrige Umgebungstemperaturen können die Viskosität des Resins erhöhen und den Druckprozess stören. Lösung: Stellen Sie sicher, dass der Drucker in einem Raum mit einer konstanten Temperatur (idealerweise zwischen 20–25 °C) betrieben wird.

- Unzureichende Nachhärtung: Wenn das Bauteil nicht ausreichend nachgehärtet wird, kann es an Festigkeit und Stabilität verlieren. Lösung: Verwenden Sie eine UV-Kammer und halten Sie sich an die empfohlenen Aushärtungszeiten des Resins, um optimale Ergebnisse zu erzielen.

Indem Sie diese häufigen Fehler vermeiden und die empfohlenen Lösungen umsetzen, können Sie die Qualität Ihrer SLA-Drucke erheblich verbessern. Eine sorgfältige Vorbereitung, regelmäßige Wartung und die Anpassung der Druckparameter an die jeweilige Anwendung sind der Schlüssel zu erfolgreichen Ergebnissen.

Innovative Anwendungen von SLA-Druck: Von der Medizintechnik bis zur Kunst

Der SLA-3D-Druck hat sich als eine der vielseitigsten Technologien etabliert und findet heute in zahlreichen Branchen innovative Anwendungen. Dank seiner Präzision und Materialvielfalt wird er nicht nur für technische Prototypen, sondern auch für kreative und funktionale Endprodukte genutzt. Von der Medizintechnik bis hin zur Kunst – die Möglichkeiten sind nahezu grenzenlos.

Medizintechnik: Präzision für lebensrettende Lösungen

In der Medizintechnik ermöglicht der SLA-Druck die Herstellung von hochpräzisen Modellen, die Chirurgen bei der Planung komplexer Eingriffe unterstützen. Anatomische Modelle, die auf Basis von CT- oder MRT-Daten erstellt werden, helfen dabei, Eingriffe besser zu visualisieren und Risiken zu minimieren. Zudem werden biokompatible Resins für Zahnschienen, Prothesen und sogar Implantate verwendet. Ein weiterer innovativer Einsatzbereich ist die Entwicklung von patientenspezifischen medizinischen Geräten, die individuell an die Bedürfnisse des Patienten angepasst werden können.

Produktdesign und Prototyping: Ideen zum Leben erwecken

Für Designer und Ingenieure ist der SLA-Druck ein unverzichtbares Werkzeug, um Konzepte schnell und detailgetreu umzusetzen. Besonders in der Automobil- und Konsumgüterindustrie wird die Technologie genutzt, um Prototypen mit realistischen Oberflächen und funktionalen Eigenschaften zu erstellen. Die Möglichkeit, transparente oder flexible Materialien zu verwenden, erweitert die Designmöglichkeiten erheblich.

Kunst und Mode: Kreativität ohne Grenzen

In der Kunst- und Modewelt eröffnet der SLA-Druck völlig neue Dimensionen. Künstler nutzen die Technologie, um filigrane Skulpturen oder komplexe Installationen zu schaffen, die mit traditionellen Methoden kaum realisierbar wären. In der Modeindustrie werden Schmuckstücke, Accessoires und sogar Kleidungsstücke gedruckt, die durch ihre außergewöhnlichen Designs und präzisen Details beeindrucken. Der Einsatz von transparenten oder farbigen Resins ermöglicht zudem einzigartige ästhetische Effekte.

Industrie und Fertigung: Funktionale Bauteile für den Alltag

Auch in der industriellen Fertigung findet der SLA-Druck innovative Anwendungen. Er wird beispielsweise für die Herstellung von Gussformen oder Werkzeugen genutzt, die in der Serienproduktion eingesetzt werden. Darüber hinaus eignet sich die Technologie für die Fertigung kleiner Stückzahlen von Endprodukten, insbesondere wenn hohe Präzision und glatte Oberflächen gefragt sind.

Forschung und Entwicklung: Neue Horizonte erkunden

In der Forschung wird der SLA-Druck eingesetzt, um neue Materialien und Technologien zu testen. Beispielsweise arbeiten Wissenschaftler an der Entwicklung von Resins mit speziellen Eigenschaften, wie selbstheilenden oder leitfähigen Materialien. Auch in der Biotechnologie wird der SLA-Druck verwendet, um Zellgerüste oder Mikrofluidiksysteme zu erstellen, die in der medizinischen Forschung eingesetzt werden.

Die innovative Nutzung des SLA-3D-Drucks zeigt, wie vielseitig und zukunftsweisend diese Technologie ist. Sie verbindet Präzision und Kreativität und ermöglicht Lösungen, die in vielen Bereichen neue Maßstäbe setzen.

Tipps zur Optimierung von SLA-Druckprojekten

Die Optimierung von SLA-Druckprojekten erfordert ein tiefes Verständnis der Technologie und eine sorgfältige Planung. Mit den richtigen Ansätzen können Druckqualität, Effizienz und Materialverbrauch erheblich verbessert werden. Hier sind einige praktische Tipps, um Ihre SLA-Druckprojekte auf das nächste Level zu bringen:

- Modellorientierte Ausrichtung: Platzieren Sie Ihr Modell strategisch auf der Bauplattform. Eine leicht geneigte Ausrichtung (ca. 30–45 Grad) reduziert die Belastung auf Stützstrukturen und minimiert das Risiko von Druckfehlern. Dies sorgt auch für eine gleichmäßigere Verteilung der Kräfte während des Drucks.

- Optimierung der Schichthöhe: Wählen Sie die Schichthöhe entsprechend den Anforderungen Ihres Projekts. Für filigrane Details empfiehlt sich eine kleinere Schichthöhe (z. B. 25 Mikrometer), während für weniger komplexe Geometrien größere Schichten (z. B. 100 Mikrometer) Zeit und Material sparen können.

- Verwendung von angepassten Stützstrukturen: Passen Sie die Dichte und Platzierung der Stützstrukturen manuell an, um Material zu sparen und die Nachbearbeitung zu erleichtern. Verwenden Sie dünnere Kontaktpunkte, um Rückstände an der Oberfläche zu minimieren.

- Temperaturkontrolle: Stellen Sie sicher, dass der Drucker in einem Raum mit stabiler Temperatur betrieben wird. Schwankungen können die Viskosität des Resins beeinflussen und zu ungleichmäßigen Druckergebnissen führen. Eine Umgebungstemperatur von 20–25 °C ist ideal.

- Regelmäßige Harzpflege: Filtern Sie das Resin nach jedem Druck, um ausgehärtete Partikel zu entfernen. Dadurch bleibt die Druckqualität konstant, und das Material kann effizienter genutzt werden. Verwenden Sie außerdem nur Resins, die für Ihren Drucker geeignet sind.

- Feinjustierung der Belichtungszeit: Testen Sie verschiedene Belichtungszeiten, um die optimale Aushärtung für das verwendete Resin zu finden. Zu kurze Zeiten können zu unvollständigen Schichten führen, während zu lange Zeiten die Details beeinträchtigen können.

- Regelmäßige Kalibrierung: Kalibrieren Sie die Bauplattform und den Laser regelmäßig, um sicherzustellen, dass der Drucker präzise arbeitet. Eine fehlerhafte Kalibrierung kann zu Schichtverschiebungen oder Haftungsproblemen führen.

- Effiziente Nutzung der Bauplattform: Nutzen Sie den verfügbaren Platz auf der Bauplattform optimal aus, insbesondere bei der Produktion mehrerer Teile. Eine geschickte Anordnung kann die Druckzeit verkürzen und den Materialverbrauch reduzieren.

- Software-Updates: Halten Sie die Firmware Ihres Druckers und die Slicing-Software stets auf dem neuesten Stand. Updates enthalten oft Verbesserungen in der Druckqualität und neue Funktionen, die Ihre Projekte effizienter machen können.

Durch die Anwendung dieser Tipps können Sie nicht nur die Qualität Ihrer SLA-Drucke steigern, sondern auch Zeit und Ressourcen sparen. Ein strukturierter Ansatz und die kontinuierliche Optimierung Ihrer Prozesse sind der Schlüssel zu erfolgreichen Projekten.

Zukunft der SLA-Technologie: Aktuelle Trends und Entwicklungen

Die SLA-Technologie entwickelt sich rasant weiter und erschließt durch innovative Ansätze und neue Materialien immer mehr Anwendungsbereiche. Diese Fortschritte machen den SLA-Druck nicht nur leistungsfähiger, sondern auch zugänglicher für unterschiedlichste Branchen. Hier sind die aktuellen Trends und Entwicklungen, die die Zukunft der SLA-Technologie prägen:

- Verbesserte Druckgeschwindigkeit: Moderne SLA-Drucker setzen auf optimierte Belichtungsverfahren, wie die Verwendung von leistungsstärkeren UV-Lichtquellen und parallelen Belichtungsmethoden. Diese Technologien reduzieren die Druckzeit erheblich, ohne die Präzision zu beeinträchtigen, und machen SLA-Drucke auch für zeitkritische Anwendungen attraktiver.

- Neue Spezialharze: Die Materialentwicklung schreitet schnell voran. Besonders spannend sind Resins mit einzigartigen Eigenschaften, wie selbstheilende Materialien, elektrisch leitfähige Harze oder solche mit extrem hoher Temperaturbeständigkeit. Diese Innovationen erweitern die Einsatzmöglichkeiten der SLA-Technologie erheblich, insbesondere in der Elektronik und der Luft- und Raumfahrt.

- Integration von KI und Automatisierung: Künstliche Intelligenz wird zunehmend in die Slicing-Software und Drucksteuerung integriert. KI-gestützte Algorithmen optimieren automatisch die Positionierung von Modellen, die Platzierung von Stützstrukturen und die Druckparameter, was die Fehlerquote reduziert und die Effizienz steigert.

- Nachhaltigkeit im Fokus: Mit dem wachsenden Bewusstsein für Umweltschutz werden biologisch abbaubare und recycelbare Resins entwickelt. Zudem arbeiten Hersteller an geschlossenen Materialkreisläufen, bei denen überschüssiges Resin effizient wiederverwendet werden kann, um Abfall zu minimieren.

- Hybridtechnologien: Eine spannende Entwicklung ist die Kombination von SLA mit anderen Fertigungstechnologien. Beispielsweise ermöglichen hybride Drucker, SLA-Drucke mit CNC-Bearbeitung oder anderen additiven Verfahren zu kombinieren, um Bauteile mit unterschiedlichen Materialeigenschaften oder höherer Präzision herzustellen.

- Größere Bauvolumen: Während SLA-Drucker traditionell für kleinere, hochpräzise Bauteile bekannt sind, werden neue Modelle mit deutlich größeren Bauvolumen entwickelt. Dies eröffnet Möglichkeiten für den Druck größerer Prototypen oder Endprodukte, ohne Kompromisse bei der Detailgenauigkeit einzugehen.

- Dezentralisierte Produktion: Mit der zunehmenden Verbreitung erschwinglicher Desktop-SLA-Drucker wird die Produktion immer dezentraler. Unternehmen können Teile direkt vor Ort drucken, was Lieferketten verkürzt und die Flexibilität erhöht. Diese Entwicklung ist besonders für kleinere Unternehmen und Start-ups von Vorteil.

Die Zukunft der SLA-Technologie ist geprägt von Innovationen, die sowohl die Effizienz als auch die Anwendungsvielfalt steigern. Mit neuen Materialien, schnelleren Druckverfahren und nachhaltigen Ansätzen wird SLA-3D-Druck weiterhin eine zentrale Rolle in der additiven Fertigung spielen und neue Maßstäbe setzen.

Schlusswort: Warum SLA-Druck eine zukunftsweisende Technologie bleibt

Der SLA-3D-Druck hat sich in den letzten Jahren als eine der präzisesten und vielseitigsten Technologien in der additiven Fertigung etabliert. Doch was macht diese Technologie so zukunftsweisend, und warum wird sie auch in den kommenden Jahren eine Schlüsselrolle in der Industrie und darüber hinaus spielen?

1. Kontinuierliche Materialinnovationen

Die fortlaufende Entwicklung neuer Resins mit spezifischen Eigenschaften, wie etwa biokompatiblen, hitzebeständigen oder elektrisch leitfähigen Materialien, erweitert die Einsatzmöglichkeiten des SLA-Drucks stetig. Diese Materialvielfalt ermöglicht es, maßgeschneiderte Lösungen für immer anspruchsvollere Anwendungen zu schaffen.

2. Anpassung an individuelle Anforderungen

Die Fähigkeit, hochpräzise und individualisierte Bauteile zu fertigen, ist ein entscheidender Vorteil des SLA-Drucks. Ob in der Medizintechnik, im Produktdesign oder in der Forschung – die Technologie erlaubt es, spezifische Anforderungen exakt zu erfüllen, was sie besonders für personalisierte Produkte und Prototypen unverzichtbar macht.

3. Integration in digitale Fertigungsprozesse

Mit der zunehmenden Digitalisierung der Fertigung passt sich der SLA-Druck nahtlos in automatisierte und vernetzte Produktionsumgebungen ein. Durch die Kombination mit KI-gestützten Optimierungen und IoT-Systemen wird der gesamte Prozess von der Modellierung bis zur Nachbearbeitung effizienter und präziser gestaltet.

4. Nachhaltigkeit als treibende Kraft

In einer Zeit, in der nachhaltige Produktion immer wichtiger wird, bietet der SLA-Druck deutliche Vorteile. Der gezielte Materialeinsatz, die Möglichkeit zur Wiederverwendung von überschüssigem Resin und die Entwicklung umweltfreundlicher Harze machen die Technologie zu einer ressourcenschonenden Alternative zu traditionellen Fertigungsmethoden.

5. Demokratisierung der Technologie

Die Verfügbarkeit erschwinglicher Desktop-SLA-Drucker hat dazu geführt, dass die Technologie nicht mehr nur großen Unternehmen vorbehalten ist. Kleinere Unternehmen, Start-ups und sogar Einzelanwender können nun von den Vorteilen des SLA-Drucks profitieren, was die Innovationskraft in verschiedenen Branchen fördert.

Fazit: Der SLA-Druck bleibt eine zukunftsweisende Technologie, weil er Präzision, Materialvielfalt und Anpassungsfähigkeit auf einzigartige Weise kombiniert. Durch kontinuierliche Innovationen und die Integration in moderne Fertigungsprozesse wird er auch in den kommenden Jahren eine treibende Kraft in der additiven Fertigung sein und neue Möglichkeiten für Industrie, Wissenschaft und Kreativität eröffnen.

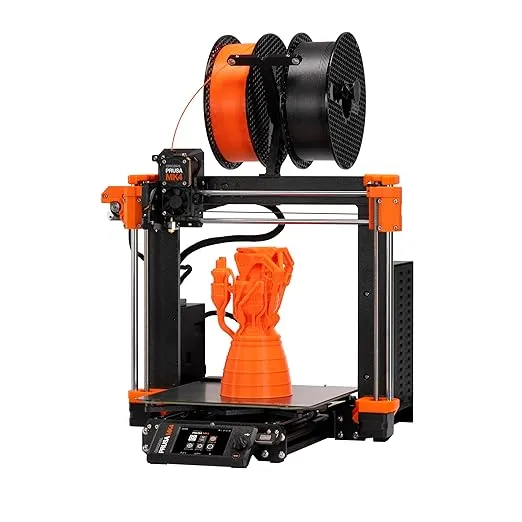

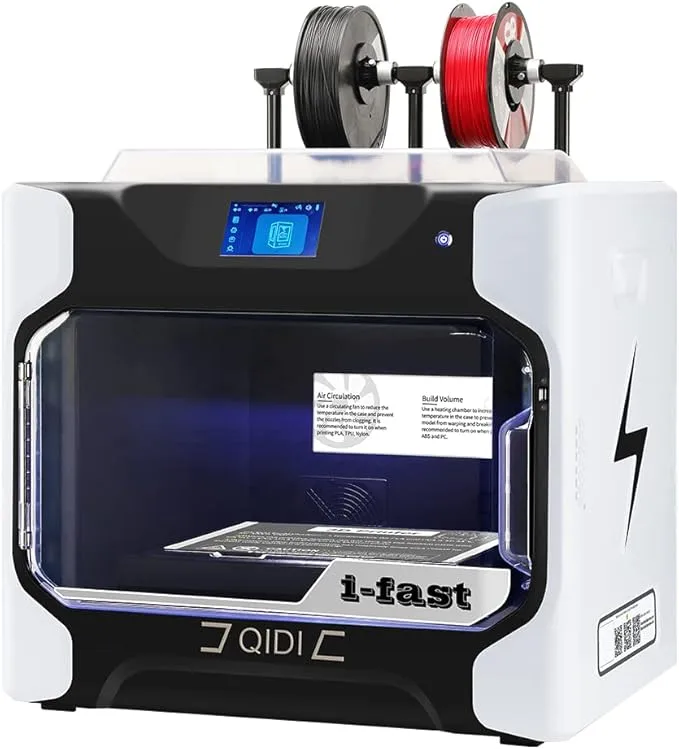

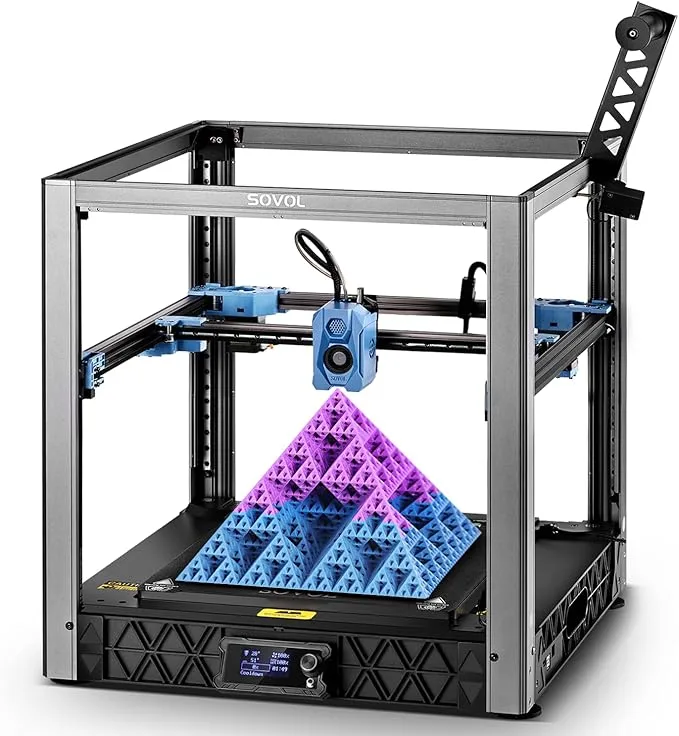

Produkte zum Artikel

22.49 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

57.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

22.49 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Anwender berichten von verschiedenen Herausforderungen und Erfolgen im SLA-Druck. Viele Nutzer schätzen die hohe Detailgenauigkeit der Drucke. Ein häufig genanntes Beispiel ist der Anycubic Photon, der in Foren als benutzerfreundlich beschrieben wird. Bei richtiger Justierung liefert er präzise Ergebnisse.

Ein typisches Problem ist die Reinigung des Druckbetts. Nutzer müssen oft darauf achten, dass es frei von Rückständen bleibt. Andernfalls kann die Druckqualität leiden. In einigen Beiträgen wird darauf hingewiesen, dass das Aushärten des Harzes nicht immer gleichmäßig ist. Anwender berichten von klebrigen Oberflächen, vor allem im unteren Bereich der Drucke.

Ein weiterer Aspekt betrifft die Kosten des Materials. SLA-Harze sind in der Regel teurer als Filamente für FDM-Drucker. Anwender in Diskussionen heben hervor, dass die Ausgaben für Resin bei umfangreichen Projekten schnell ansteigen können. Daher ist eine sorgfältige Planung wichtig.

Die Nachbearbeitung der Drucke stellt für viele ebenfalls eine Herausforderung dar. Nutzer berichten häufig von der Notwendigkeit, Modelle zu schleifen oder zu polieren, um die gewünschte Oberflächenqualität zu erreichen. Einige Anwender empfehlen, nach dem Druck die Teile gründlich zu waschen, um Rückstände des Harzes zu entfernen.

Die Software zur Steuerung der Drucker ist ein weiteres Thema. Anwender äußern unterschiedliche Meinungen über die Benutzerfreundlichkeit. Einige finden die Software intuitiv, während andere Schwierigkeiten bei der Bedienung haben. In einem Testbericht zu einem Anycubic Mono X wird erwähnt, dass die Software anfangs verwirrend sein kann, aber nach einiger Einarbeitungszeit gut funktioniert.

Ein häufiges Lob erhält die hohe Geschwindigkeit des Druckprozesses. Viele Nutzer schätzen, dass der SLA-Druck im Vergleich zu FDM erhebliche Zeitersparnisse bietet. In Vergleichen wird die Effizienz des SLA-Drucks oft hervorgehoben, insbesondere bei komplexen Modellen.

Schließlich wird die Qualität der Drucke bei SLA als herausragend angesehen. Anwender in Tests berichten von sehr detaillierten Ergebnissen, die bei FDM-Druckern nicht erreicht werden können. Diese Präzision macht SLA besonders attraktiv für Anwendungen in der Schmuckherstellung und im Modellbau.

Insgesamt zeigt sich, dass SLA-Drucker bei richtiger Handhabung hervorragende Ergebnisse liefern können. Dennoch sind Anwender gewarnt, dass der Prozess Zeit und Geduld erfordert.

Häufig gestellte Fragen zum SLA-3D-Druck

Was ist SLA-3D-Druck?

SLA (Stereolithografie) ist ein Verfahren des 3D-Drucks, bei dem flüssiges Resin durch gezielte UV-Belichtung ausgehärtet wird, um hochpräzise und detailreiche Bauteile zu erstellen. Dabei entsteht das Modell schichtweise.

Welche Vorteile bietet SLA gegenüber anderen 3D-Druckverfahren?

SLA bietet eine außergewöhnliche Detailgenauigkeit, glatte Oberflächen und isotrope Materialeigenschaften. Es ist ideal für komplexe Geometrien und Anwendungen, die höchste Präzision erfordern, wie z. B. in der Medizintechnik oder im Schmuckdesign.

Welche Materialien können mit SLA-3D-Druck verwendet werden?

SLA nutzt speziell formulierte Resins, die von Standard- und flexiblen Varianten bis hin zu hitzebeständigen, biokompatiblen oder sogar transparenten Materialien reichen. Die Wahl des Resins hängt von den Anforderungen der Anwendung ab.

Wie pflegt man das Resin und den SLA-Drucker?

Das Resin sollte regelmäßig gefiltert und lichtgeschützt gelagert werden, um Verunreinigungen und Aushärtung zu vermeiden. Der Harztank und die Bauplattform des Druckers müssen nach jedem Druck gründlich gereinigt werden, um eine gleichbleibende Druckqualität zu gewährleisten.

Wie verbessert man die Druckqualität bei einem SLA-Drucker?

Die Druckqualität lässt sich durch eine präzise Kalibrierung des Druckers, die Wahl der optimalen Schichthöhe, eine strategische Modellplatzierung sowie angepasste Belichtungszeiten und Stützstrukturen verbessern. Eine stabile Raumtemperatur ist ebenfalls essenziell.