Inhaltsverzeichnis:

Die Bedeutung der Abkürzung SLA im 3D Druck

SLA – drei Buchstaben, die im 3D Druck für viel mehr stehen als nur eine technische Abkürzung. Im Fachjargon beschreibt SLA die sogenannte Stereolithografie, ein Verfahren, das sich von anderen 3D Druckmethoden grundlegend unterscheidet. Was steckt aber tatsächlich hinter diesen drei Buchstaben? Ganz klar: Es ist die Verbindung aus Präzision, Innovation und Effizienz, die SLA im Kontext der additiven Fertigung einzigartig macht.

Im Gegensatz zu anderen Kürzeln im 3D Druck (wie FDM oder SLS) verweist SLA direkt auf das zentrale Wirkprinzip: die gezielte Härtung eines flüssigen Materials durch Licht. Diese Abkürzung ist deshalb nicht nur ein technischer Begriff, sondern ein Qualitätsmerkmal. Sie steht für höchste Oberflächengüte, filigrane Strukturen und Anwendungen, bei denen Genauigkeit keine Option, sondern Pflicht ist.

Wer in der Branche von SLA spricht, meint also nicht irgendein Druckverfahren, sondern die Synthese aus Licht, Chemie und Präzision – und das alles steckt, ganz unscheinbar, in diesen drei Buchstaben. Die Abkürzung ist damit ein Synonym für anspruchsvolle Lösungen, die in Design, Medizin, Forschung und Technik Maßstäbe setzen.

Historische Entwicklung und Entstehung der SLA Technologie

Die Geschichte der SLA Technologie liest sich wie ein spannendes Kapitel moderner Ingenieurskunst. Alles begann Anfang der 1980er Jahre, als Forscher erstmals mit der Idee spielten, flüssige Kunststoffe mithilfe von Licht in feste Formen zu verwandeln. Der japanische Wissenschaftler Hideo Kodama legte 1981 mit seinen Patentanmeldungen den Grundstein, doch erst wenige Jahre später wurde die Stereolithografie für die Industrie wirklich greifbar.

1986 brachte Charles Hull, ein amerikanischer Ingenieur, das erste kommerzielle SLA-System auf den Markt. Seine Firma 3D Systems entwickelte eine Maschine, die erstmals präzise und automatisiert dreidimensionale Objekte aus lichtempfindlichem Harz fertigen konnte. Damit begann eine völlig neue Ära im Prototypenbau und der Produktentwicklung.

- 1981: Hideo Kodama veröffentlicht die ersten Patente zur lichtbasierten Aushärtung von Kunststoffen.

- 1986: Charles Hull gründet 3D Systems und präsentiert das erste marktreife SLA-Gerät.

- 1990er Jahre: Die Technologie wird weiterentwickelt, Baugrößen und Materialvielfalt nehmen zu.

- Ab 2000: SLA hält Einzug in immer mehr Branchen, von der Zahnmedizin bis zur Schmuckherstellung.

Was anfangs als experimentelle Technik begann, entwickelte sich rasant zu einer Schlüsseltechnologie der additiven Fertigung. Heute steht SLA für Innovationskraft und Präzision – und das alles wurzelt in den visionären Ideen und mutigen Schritten der frühen Entwickler.

Vor- und Nachteile des SLA 3D Druckverfahrens im Überblick

| Pro | Contra |

|---|---|

| Sehr hohe Präzision und feine Detailauflösung | Oft kostenintensivere Materialien als bei anderen Verfahren |

| Glatteste Oberflächen direkt aus dem Drucker | Nachbearbeitung (Waschen, Nachhärten, Entfernen von Stützstrukturen) meistens nötig |

| Ideal für komplexe und filigrane Geometrien | Materialauswahl eingeschränkt im Vergleich mit FDM- oder SLS-Verfahren |

| Schnelle Umsetzung individueller Einzelstücke und Kleinserien | Druckvolumen meist kleiner als bei anderen 3D Druckern |

| Gut in digitale Workflows integrierbar | Stützstrukturen bei vielen Geometrien zwingend erforderlich |

| Vielfältige industrielle und kreative Anwendungen | UV-Empfindlichkeit mancher Bauteile kann Einsatzbereich einschränken |

Konkrete Anwendungen von SLA im modernen 3D Druck

Im heutigen industriellen Alltag ist SLA weit mehr als nur ein Werkzeug für Prototypen. Die Technologie hat sich in zahlreiche Spezialbereiche vorgearbeitet, in denen andere Verfahren schlichtweg an ihre Grenzen stoßen. Besonders spannend: SLA eröffnet Möglichkeiten, die mit klassischen Fertigungsmethoden kaum oder gar nicht realisierbar wären.

- Medizintechnik: In der Zahntechnik entstehen mit SLA passgenaue Kronen, Brücken und Implantatmodelle. Auch anatomische Modelle für OP-Planungen profitieren von der feinen Detailauflösung.

- Feinmechanik und Mikrotechnik: Bauteile mit winzigen Strukturen, wie sie in Uhren oder Präzisionsinstrumenten gebraucht werden, lassen sich mit SLA erstaunlich exakt fertigen.

- Optische Anwendungen: Dank glatter Oberflächen werden Linsenprototypen, Lichtleiter oder transparente Gehäuse direkt aus dem Drucker realisiert – ohne aufwendige Nachbearbeitung.

- Design und Kunst: Künstler und Designer nutzen SLA, um filigrane Skulpturen, Schmuckstücke oder komplexe Formen zu erschaffen, die per Hand kaum möglich wären.

- Elektronikentwicklung: Gehäuse für Sensoren, Prototypen von Leiterplatten oder Halterungen entstehen im Handumdrehen und können direkt im Funktionsmuster getestet werden.

Bemerkenswert ist, wie vielseitig sich SLA in die verschiedensten Branchen integriert. Ob Einzelstück oder Kleinserie – die Technologie macht’s möglich, dass innovative Ideen schneller Realität werden. Wer also auf Präzision und Oberflächenqualität setzt, kommt an SLA im modernen 3D Druck kaum vorbei.

Praxisbeispiel: Wann kommt die SLA Methode gezielt zum Einsatz?

Ein typisches Praxisbeispiel für den gezielten Einsatz der SLA Methode findet sich im Bereich der individuellen Hörgerätefertigung. Hier müssen Gehäuse exakt an die Anatomie des jeweiligen Ohrs angepasst werden – und zwar in kürzester Zeit. Die SLA Technologie ermöglicht es, digitale Ohrabdrücke direkt in passgenaue, glatte Gehäuse zu verwandeln, ohne dass Nachbearbeitungsschritte wie Schleifen oder Polieren in größerem Umfang nötig wären.

- Serienfertigung von Kleinbauteilen: Wenn Unternehmen innerhalb weniger Tage Hunderte identischer, hochpräziser Kunststoffteile benötigen, etwa für Laborgeräte oder Diagnostiksysteme, spielt SLA seine Stärken voll aus.

- Funktionsprüfungen bei beweglichen Komponenten: Entwickler nutzen SLA, um komplexe Scharniere oder Steckverbindungen im Originalmaßstab zu testen, bevor teure Spritzgusswerkzeuge gebaut werden.

- Präzise Anpassung an individuelle Anforderungen: Besonders bei Einzelanfertigungen – etwa in der Orthopädietechnik oder bei maßgeschneiderten technischen Hilfsmitteln – sorgt SLA für reproduzierbare Ergebnisse, die exakt auf die Bedürfnisse des Nutzers zugeschnitten sind.

Interessant ist auch der Einsatz in der Luft- und Raumfahrt: Hier werden mit SLA hochkomplexe Strömungskörper oder Testbauteile gefertigt, um aerodynamische Eigenschaften im Windkanal zu untersuchen. Das spart nicht nur Zeit, sondern auch erhebliche Entwicklungskosten. Kurz gesagt: Überall dort, wo absolute Maßhaltigkeit, feine Strukturen und schnelle Verfügbarkeit gefragt sind, ist die SLA Methode das Mittel der Wahl.

Technische Merkmale und Besonderheiten des SLA Verfahrens

Das SLA Verfahren hebt sich durch einige ganz eigene technische Raffinessen von anderen 3D Drucktechnologien ab. Besonders auffällig ist die Art, wie die einzelnen Schichten entstehen: Statt Material zu schmelzen oder zu extrudieren, wird ein lichtempfindliches Harz gezielt mit UV-Licht oder Laserstrahlen ausgehärtet. Das ermöglicht eine bemerkenswert feine Steuerung des Aushärtungsprozesses – Schicht für Schicht, oft im Bereich von nur 25 bis 100 Mikrometern.

- Belichtungstechnologie: Je nach Maschinentyp kommen unterschiedliche Lichtquellen zum Einsatz – von präzisen Lasern bis hin zu hochauflösenden LCD-Panels. Das beeinflusst sowohl die Geschwindigkeit als auch die Detailtreue des Drucks.

- Stützstrukturen: Aufgrund der flüssigen Ausgangsmaterialien sind spezielle, meist sehr filigrane Stützen nötig, die nach dem Druck entfernt werden. Diese Stützen sorgen dafür, dass auch Überhänge und komplexe Geometrien sauber realisiert werden können.

- Nachhärtung: Nach dem eigentlichen Druckprozess ist oft eine zusätzliche Belichtung erforderlich, um die mechanischen Eigenschaften des Bauteils zu optimieren. Erst dadurch erhält das Objekt seine volle Festigkeit und Stabilität.

- Materialvielfalt: Moderne SLA Systeme erlauben den Einsatz unterschiedlichster Harze, die gezielt auf Anforderungen wie Temperaturbeständigkeit, Flexibilität oder optische Klarheit abgestimmt sind.

- Automatisierung und Software: Fortschrittliche Steuerungssoftware übernimmt nicht nur die Schichtplanung, sondern auch die optimale Ausrichtung und Platzierung der Bauteile im Bauraum. Das reduziert Fehler und steigert die Effizienz.

Ein weiterer Clou: Die glatten Oberflächen, die beim SLA entstehen, reduzieren den Bedarf an Nachbearbeitung erheblich. Dadurch lassen sich auch filigrane Details oder transparente Bauteile direkt aus dem Drucker nutzen – ein echter Vorteil für viele Anwendungen, bei denen Zeit und Präzision zählen.

Vorteile der SLA Abkürzung für industrielle und kreative Anwendungen

SLA steht in der Industrie und im kreativen Bereich längst für mehr als nur einen technischen Begriff – die Abkürzung signalisiert Verlässlichkeit, Innovationspotenzial und gestalterische Freiheit. Was viele nicht auf dem Schirm haben: Gerade in der Serienfertigung kleiner bis mittlerer Stückzahlen punktet SLA mit einer bemerkenswerten Wiederholgenauigkeit. Das bedeutet, dass jedes Bauteil exakt so aus dem Drucker kommt, wie es am Bildschirm entworfen wurde – ohne lästige Abweichungen oder Überraschungen.

- Ressourcenschonung: Da nur so viel Material eingesetzt wird, wie tatsächlich benötigt wird, minimiert SLA Abfall und senkt die Produktionskosten – ein klarer Pluspunkt für nachhaltige Fertigung.

- Gestaltungsfreiheit: Komplexe Strukturen, die mit klassischen Methoden schlicht nicht herstellbar wären, lassen sich mit SLA realisieren. Kreative Köpfe profitieren von der Möglichkeit, Formen und Designs zu erschaffen, die bisher undenkbar waren.

- Integration in digitale Workflows: Die SLA-Technologie lässt sich nahtlos in bestehende digitale Produktionsketten einbinden. So können Designänderungen oder Anpassungen quasi in Echtzeit umgesetzt werden – das spart Zeit und erhöht die Flexibilität.

- Materialeigenschaften nach Maß: Anwender können gezielt Harze wählen, die exakt auf die Anforderungen ihrer Projekte zugeschnitten sind – sei es besondere Elastizität, UV-Beständigkeit oder sogar Biokompatibilität.

Unterm Strich verschafft die SLA Abkürzung Unternehmen und Kreativen einen echten Vorsprung: Wer auf Effizienz, Vielseitigkeit und zukunftssichere Lösungen setzt, kommt an dieser Technologie kaum vorbei. Und mal ehrlich – manchmal macht genau das den entscheidenden Unterschied zwischen Standard und Innovation aus.

Zusammenfassung: Warum die SLA Abkürzung im 3D Druck so wichtig ist

SLA als Abkürzung ist im 3D Druck längst zum unverzichtbaren Begriff avanciert, weil sie nicht nur ein Verfahren, sondern auch eine Denkweise repräsentiert: kompromisslose Präzision und Offenheit für Innovation. Die Bedeutung dieser drei Buchstaben reicht heute weit über die Technik hinaus – sie steht für einen Paradigmenwechsel im Umgang mit digitalen Fertigungsprozessen.

- Die SLA-Technologie fungiert als Türöffner für hochspezialisierte Anwendungen, bei denen andere Verfahren schlichtweg nicht mithalten können.

- Durch die konsequente Weiterentwicklung und Integration neuer Materialien sowie smarter Softwarelösungen bleibt SLA am Puls der Zeit und setzt immer wieder neue Maßstäbe.

- Unternehmen, die auf SLA setzen, profitieren von einer beschleunigten Produktentwicklung und können Innovationszyklen drastisch verkürzen – ein echter Wettbewerbsvorteil.

- Die Abkürzung SLA ist zum Synonym für Zukunftsfähigkeit geworden, weil sie den Weg für flexible, nachhaltige und individualisierte Fertigungskonzepte ebnet.

Im Kern ist SLA also viel mehr als ein Kürzel: Es steht für den Anspruch, die Grenzen des Machbaren im 3D Druck immer wieder neu auszuloten und dabei nie den Blick für Qualität und Effizienz zu verlieren.

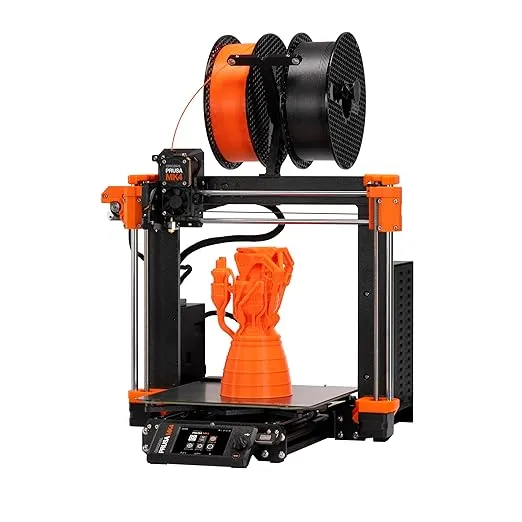

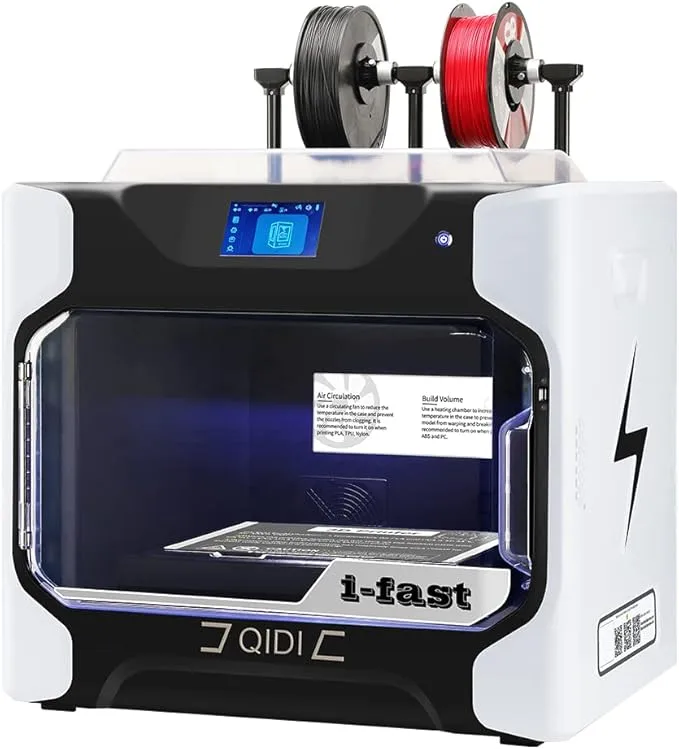

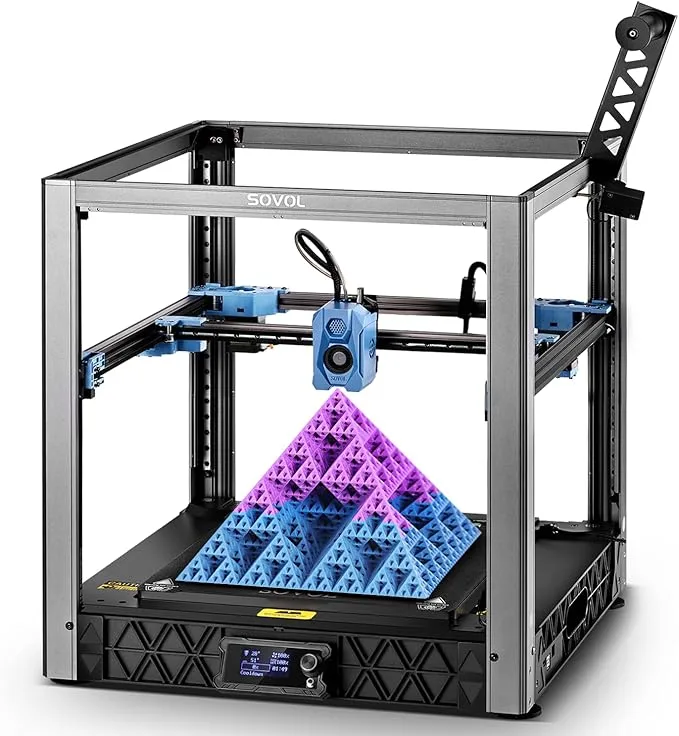

Produkte zum Artikel

46.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

109.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

419.00 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Nutzer berichten von gemischten Erfahrungen mit SLA-Druckern. Ein häufiges Thema ist die Benutzerfreundlichkeit. Viele Anwender finden Drucker wie den Anycubic SLA Photon einfach zu bedienen. Die Justierung erfordert jedoch regelmäßige Aufmerksamkeit, um optimale Druckergebnisse zu erzielen. In Foren teilen Nutzer ihre Tipps zur Justierung und berichten von positiven Ergebnissen.

Ein typisches Problem ist die Maßhaltigkeit. Anwender klagen über Abweichungen bei schräg gestellten Modellen. Einige berichten von bis zu 0,6 mm Abweichung auf 50 mm. Das kann bei präzisen Teilen zu Herausforderungen führen. In Diskussionen wird empfohlen, die Druckeinstellungen und die Ausrichtung der Modelle zu überprüfen. In einem Forum äußern Nutzer ähnliche Bedenken und suchen nach Lösungen.

Die Druckgeschwindigkeit ist ein weiterer Punkt der Kritik. Im Vergleich zu FDM-Druckern ist SLA langsamer. Anwender berichten, dass die Qualität der Drucke oft die längere Wartezeit rechtfertigt. Die Detailtreue bei komplexen Geometrien ist oft überragend. Laut einem Artikel auf BigRep wird die Geschwindigkeit von SLA-Druckern häufig als Nachteil gesehen, bietet aber gleichzeitig die Möglichkeit, feine Details zu drucken.

Ein Problem, das viele Nutzer betrifft, sind die Kräfte beim Abreißen von Druckteilen von der Bauplatte. Diese Kräfte können zu Verformungen führen. Anwender empfehlen den Einsatz von flexiblen Bauplatten. Solche Lösungen erleichtern das Abnehmen der Teile und reduzieren Beschädigungen. In Diskussionen wird auch die Verwendung von speziellen Slicern empfohlen, die Probleme bei der Druckvorbereitung identifizieren können.

Die erforderlichen Materialien stellen ebenfalls eine Herausforderung dar. Nutzer berichten von hohen Kosten für Resin und der Notwendigkeit, verschiedene Harze auszuprobieren. Die Auswahl des richtigen Materials ist entscheidend für die Druckqualität und das Endergebnis. Viele Anwender empfehlen, verschiedene Marken und Typen von Harzen auszuprobieren, um die besten Ergebnisse zu erzielen.

Zusammenfassend bleibt festzuhalten, dass SLA-Drucker viele Vorteile bieten. Die Detailgenauigkeit und die Möglichkeit, komplexe Modelle zu drucken, sind unbestritten. Die Herausforderungen bei der Benutzung sind jedoch nicht zu ignorieren. Anwender müssen bereit sein, Zeit in das Verständnis und die Optimierung ihrer Drucke zu investieren.

FAQ zur Bedeutung und Anwendung von SLA im 3D Druck

Wofür steht die Abkürzung SLA im 3D Druck?

SLA steht für Stereolithografie. Das Verfahren nutzt Licht, um flüssiges, lichtempfindliches Harz gezielt auszuhärten und daraus dreidimensionale Objekte mit hoher Präzision und glatten Oberflächen zu fertigen.

Wann wurde die Stereolithografie erfunden?

Die Stereolithografie wurde Anfang der 1980er Jahre erfunden. Die ersten Patente wurden 1981 von Hideo Kodama eingereicht. 1986 brachte Charles Hull das erste kommerzielle SLA-System auf den Markt.

Welche Branchen profitieren besonders von der SLA-Technologie?

Besonders die Medizintechnik, Feinmechanik, Optik, Elektronikentwicklung sowie Design und Kunst nutzen die Vorteile der SLA-Technologie, etwa für präzise Modelle, Prototypen und Kleinserien mit höchsten Anforderungen an Detail und Oberflächengüte.

Welche Vorteile bietet SLA gegenüber anderen 3D Druckverfahren?

SLA überzeugt durch sehr hohe Auflösung, extrem glatte Oberflächen, die Fähigkeit zur Wiedergabe filigraner Strukturen und hohe Maßhaltigkeit. Komplexe und transparente Bauteile lassen sich meist ohne umfangreiche Nachbearbeitung fertigen.

Gibt es typische Anwendungen für den SLA 3D Druck?

Typische Anwendungen sind passgenaue Modelle im Zahnlabor, Prototypen mit feinen Details, optische Bauteile wie Linsenprototypen, individualisierte medizinische Geräte und Kleinserien von Präzisionsbauteilen, zum Beispiel in der Hörgerätefertigung.