Inhaltsverzeichnis:

Einführung in den FDM 3D Druck: Begriffsdefinition und Technikhintergrund

Fused Deposition Modeling (FDM), oft auch als Fused Filament Fabrication (FFF) bezeichnet, ist eine der Schlüsseltechnologien im Bereich der additiven Fertigung. Die beiden Begriffe meinen im Grunde dasselbe Verfahren, wobei FDM ein geschützter Markenname ist und FFF die neutrale, technisch korrekte Bezeichnung darstellt. Im Zentrum steht dabei ein schichtweiser Aufbau von Bauteilen aus thermoplastischem Kunststoff, wobei das Ausgangsmaterial als Draht – das sogenannte Filament – vorliegt.

Das Besondere am FDM-Verfahren ist die Kombination aus einfacher Handhabung, breiter Materialauswahl und einer bemerkenswerten Anpassungsfähigkeit an unterschiedlichste Anwendungsfelder. Der eigentliche Clou: Das Filament wird durch einen beheizten Extruder geführt, der es präzise aufschmilzt und Schicht für Schicht auf einer Bauplattform ablegt. Die einzelnen Schichten verschmelzen beim Abkühlen miteinander, sodass nach und nach ein dreidimensionales Objekt entsteht. Klingt simpel, steckt aber voller raffinierter Technik!

Die technologische Entwicklung von FDM hat dazu geführt, dass heute nicht nur große Industrieunternehmen, sondern auch Bildungseinrichtungen, Forschungslabore und private Anwender auf diese Methode setzen. Gerade weil FDM-Drucker in unterschiedlichsten Größen und Preisklassen erhältlich sind, ist die Technologie enorm zugänglich geworden. Ob für die schnelle Entwicklung von Prototypen, die Fertigung von Ersatzteilen oder die Herstellung individueller Bauteile – FDM hat sich als echtes Arbeitstier etabliert.

Wichtig zu wissen: Die Leistungsfähigkeit eines FDM-Systems hängt nicht nur von der Hardware ab, sondern auch von der verwendeten Software und den spezifischen Materialeigenschaften. Das Zusammenspiel dieser Faktoren bestimmt letztlich, wie präzise, stabil und vielseitig ein gedrucktes Objekt ausfällt. Wer tiefer in die Materie einsteigt, entdeckt schnell eine faszinierende Welt voller technischer Möglichkeiten und cleverer Lösungen.

Funktionsweise von FDM 3D Druckern: Vom digitalen Modell zum physischen Objekt

Der Weg vom digitalen Entwurf zum fertigen FDM-Objekt ist eine faszinierende Abfolge präziser Schritte, bei denen digitale Daten in greifbare Realität verwandelt werden. Im Zentrum steht dabei das Zusammenspiel von Software, Mechanik und Material – und, ehrlich gesagt, manchmal auch ein bisschen Geduld.

1. Modellierung und Slicing

Alles beginnt mit einem dreidimensionalen Modell, das meist in einer CAD-Software entworfen wird. Doch damit kann der Drucker noch nichts anfangen. Erst ein sogenannter Slicer zerlegt das Modell in dünne horizontale Schichten und erzeugt daraus den G-Code – eine Art Fahrplan, der dem Drucker exakt vorgibt, wie und wo das Filament abgelegt werden soll. Hier werden auch Parameter wie Schichtdicke, Füllmuster oder Stützstrukturen festgelegt.

2. Aufheizen und Materialförderung

Bevor es losgeht, heizt der Drucker die Düse und das Druckbett auf die für das gewählte Material optimale Temperatur. Das Filament wird von einem Motor, dem sogenannten Extruder, kontrolliert in die beheizte Düse geschoben. Dabei ist Fingerspitzengefühl gefragt: Zu viel oder zu wenig Material kann das Ergebnis stark beeinflussen.

3. Schichtweiser Aufbau

Jetzt kommt die eigentliche Magie: Die Düse bewegt sich entlang der vorgegebenen Bahnen und trägt das geschmolzene Filament Schicht für Schicht auf. Nach jeder Lage hebt sich die Bauplattform (oder der Druckkopf) minimal an, sodass die nächste Schicht präzise aufgetragen werden kann. Die Haftung zwischen den Schichten entsteht durch die Wärme des Materials und den Druck der Düse – das ist manchmal ein echter Balanceakt.

4. Stützstrukturen und Überhänge

Komplexe Geometrien oder Überhänge, die „in der Luft hängen“, benötigen zusätzliche Stützstrukturen. Diese werden automatisch vom Slicer eingeplant und bestehen oft aus demselben oder einem leicht entfernbaren Material. Nach dem Druck lassen sie sich meist problemlos entfernen.

5. Abkühlung und Nachbearbeitung

Sobald der Druck abgeschlossen ist, muss das Objekt abkühlen, um Verformungen zu vermeiden. Danach werden eventuelle Stützen entfernt und das Bauteil ist – je nach Anwendung – direkt einsatzbereit. Feinere Nachbearbeitungen wie Schleifen oder Lackieren sind optional, aber bei FDM meist nicht zwingend nötig.

Die gesamte Prozesskette lebt von der Abstimmung zwischen Software, Hardware und Material. Wer hier die richtigen Einstellungen trifft, wird mit erstaunlich präzisen und robusten Ergebnissen belohnt – und manchmal überrascht, wie viel aus einem einfachen Kunststofffaden herauszuholen ist.

Vor- und Nachteile des FDM 3D Druckverfahrens im Überblick

| Vorteile (Pro) | Nachteile (Contra) |

|---|---|

| Breite Materialauswahl (PLA, ABS, PETG, TPU, Nylon, Verbundwerkstoffe) | Sichtbare Schichtlinien und beschränkte Oberflächenqualität ohne Nachbearbeitung |

| Einfache Handhabung und wenig Einstiegshürden – ideal für Einsteiger und Bildungseinrichtungen | Maßhaltigkeitsprobleme bei großen oder komplexen Objekten durch Materialschrumpfung oder Verzug |

| Geringe Geräte- und Betriebskosten, daher wirtschaftlich auch für Kleinserien und Prototypenfertigung | Begrenzte chemische und thermische Beständigkeit vieler Standardmaterialien |

| Vielseitigkeit durch zahlreiche Erweiterungen und Upgrades (z.B. Mehrfach-Extruder) | Komplexe Geometrien benötigen teils aufwendige Stützstrukturen, deren Entfernung Mehraufwand bedeutet |

| Nachhaltigkeitspotenzial durch recycelbare und biologisch abbaubare Filamente | Druckgeschwindigkeit bei sehr detailreichen oder großen Teilen relativ langsam |

| Dezentrale Produktion möglich, Ersatzteile oder individuelle Komponenten direkt vor Ort herstellbar | Fehleranfälligkeit bei langen Druckjobs durch Düsenverstopfung, Stromausfälle oder Filamentstau (wenn keine passenden Sensoren vorhanden sind) |

Technische Merkmale und Baugruppen eines FDM 3D Druckers

Technische Merkmale und Baugruppen eines FDM 3D Druckers

Wer einen FDM 3D Drucker genauer unter die Lupe nimmt, stößt auf eine Reihe von Baugruppen, die – teils unscheinbar, teils hochspezialisiert – das Herzstück der Maschine bilden. Es sind diese Komponenten, die letztlich über Präzision, Zuverlässigkeit und Vielseitigkeit des Druckers entscheiden.

- Extruder und Hotend: Der Extruder ist für den Vorschub des Filaments zuständig, während das Hotend das Material punktgenau aufschmilzt. Moderne Systeme setzen oft auf Direktantrieb oder Bowdenzug, je nach gewünschter Präzision und Materialkompatibilität.

- Druckbett: Die Bauplattform ist meist beheizbar, was die Haftung des Objekts während des Drucks verbessert und Verzug minimiert. Materialien wie Glas, Aluminium oder spezielle Haftfolien kommen zum Einsatz.

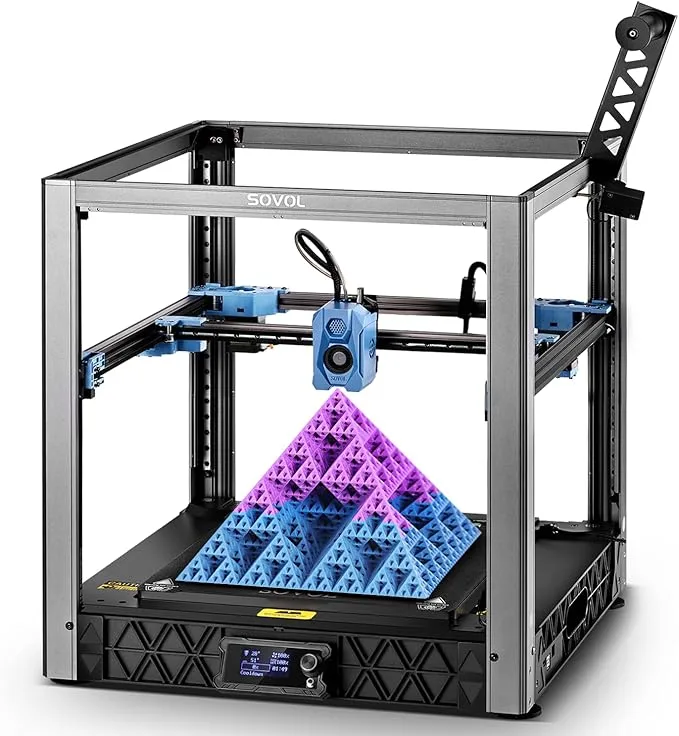

- Bewegungsachsen: Die Bewegung erfolgt typischerweise über Schrittmotoren entlang der X-, Y- und Z-Achse. Linearführungen, Riemen oder Spindeln sorgen für die exakte Positionierung des Druckkopfs und der Plattform.

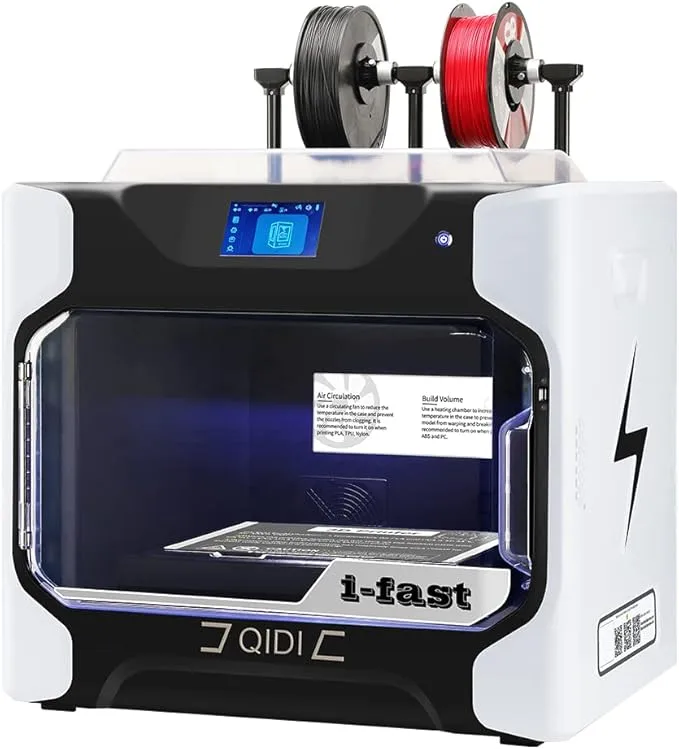

- Rahmen und Gehäuse: Die Stabilität des gesamten Systems hängt maßgeblich von der Konstruktion des Rahmens ab. Offene und geschlossene Bauweisen beeinflussen sowohl die Druckqualität als auch die Materialauswahl.

- Elektronik und Steuerung: Eine zentrale Platine steuert Motoren, Heizungen und Sensoren. Moderne Geräte bieten Features wie Touch-Displays, WLAN-Anbindung oder automatische Kalibrierung.

- Sensorik: Filament-Sensoren, Endschalter und Temperatursensoren erhöhen die Betriebssicherheit und verhindern Fehldrucke durch leeres Filament oder Überhitzung.

- Kühlung: Separate Lüfter sorgen für die gezielte Abkühlung des Hotends und des frisch extrudierten Materials – ein oft unterschätzter Faktor für saubere Druckergebnisse.

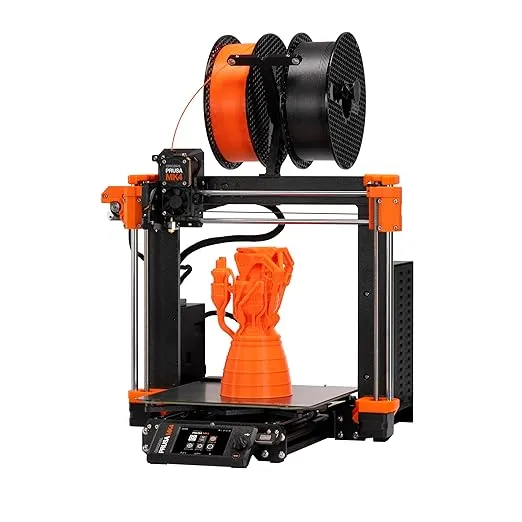

Die technische Ausstattung eines FDM Druckers ist heute oft modular aufgebaut. Upgrades wie Dual-Extruder, flexible Druckbetten oder automatische Nivellierung sind längst keine Exoten mehr, sondern machen aus einem einfachen Gerät ein echtes Multitalent. Wer Wert auf präzise und wiederholbare Ergebnisse legt, sollte beim Kauf auf die Qualität und das Zusammenspiel dieser Baugruppen achten – denn hier trennt sich die Spreu vom Weizen.

Materialvielfalt im FDM Verfahren: Auswahl, Vor- und Nachteile

Materialvielfalt im FDM Verfahren: Auswahl, Vor- und Nachteile

Die Auswahl an Filamenten für FDM 3D Drucker ist mittlerweile fast schon überwältigend. Das eröffnet Spielräume für unterschiedlichste Anwendungen, stellt aber auch vor die Qual der Wahl. Jedes Material bringt seine eigenen Stärken und Schwächen mit – und manchmal auch Überraschungen im Druckalltag.

- PLA (Polylactid): Biologisch abbaubar, leicht zu drucken, kaum Verzug. Nachteil: Wenig hitzebeständig, spröde bei Belastung.

- ABS (Acrylnitril-Butadien-Styrol): Robust, temperaturbeständig, für technische Teile geeignet. Nachteil: Neigt zu Verzug, unangenehmer Geruch beim Drucken.

- PETG (Polyethylenterephthalat-Glykol): Gute Zähigkeit, wasserabweisend, kaum Verzug. Nachteil: Manchmal Fädenbildung, etwas anspruchsvoller bei der Haftung.

- TPU (Thermoplastisches Polyurethan): Flexibel, stoßdämpfend, für bewegliche Teile. Nachteil: Schwieriger zu fördern, langsamere Druckgeschwindigkeit.

- Nylon: Sehr widerstandsfähig, abriebfest, zäh. Nachteil: Feuchtigkeitsanfällig, benötigt hohe Temperaturen.

- Verbundwerkstoffe (z.B. Carbon-, Holz-, Metall-Filamente): Optisch und funktional spannend, spezielle Eigenschaften. Nachteil: Oft abrasiv, verschleißt Düsen, teurer.

- Spezialfilamente (z.B. flammhemmend, elektrisch leitfähig): Für Nischenanwendungen, gezielte Funktionalität. Nachteil: Meist anspruchsvoll im Handling, eingeschränkte Verfügbarkeit.

Die Wahl des passenden Materials hängt stark vom geplanten Einsatzzweck ab. Wer auf hohe Detailtreue und einfache Verarbeitung setzt, greift zu PLA. Für funktionale Prototypen oder technische Bauteile ist ABS oder PETG oft die bessere Wahl. Flexible oder besonders widerstandsfähige Teile gelingen mit TPU oder Nylon. Wer es exotisch mag, experimentiert mit Holz- oder Carbonfilamenten – hier sollte man aber auf gehärtete Düsen achten.

Ein kleiner Tipp aus der Praxis: Die Lagerung der Filamente spielt eine größere Rolle, als viele denken. Feuchtigkeit aus der Luft kann die Druckqualität spürbar verschlechtern, vor allem bei Nylon und TPU. Trockene Aufbewahrung ist daher Pflicht, wenn es um konstante Ergebnisse geht.

Schritt-für-Schritt: Beispielprozess eines FDM 3D Drucks

Schritt-für-Schritt: Beispielprozess eines FDM 3D Drucks

- 1. Filamentauswahl und Vorbereitung: Das passende Filament wird gewählt und auf Feuchtigkeit geprüft. Bei Bedarf erfolgt das Trocknen, etwa im Ofen oder mit speziellen Trocknungsboxen. Das Filament wird in den Extruder eingefädelt und die Düse gereinigt, um Verunreinigungen zu vermeiden.

- 2. Druckbett nivellieren: Die Bauplattform wird exakt ausgerichtet – entweder manuell mit Einstellschrauben oder automatisch per Sensor. Eine korrekte Nivellierung ist entscheidend für die Haftung der ersten Schicht und verhindert Fehldrucke.

- 3. Temperatur- und Druckparameter einstellen: Je nach Material werden die optimalen Temperaturen für Düse und Heizbett eingestellt. Auch die Lüftergeschwindigkeit, Rückzugseinstellungen und Druckgeschwindigkeit werden im Slicer individuell angepasst.

- 4. G-Code laden und Start: Die G-Code-Datei wird auf den Drucker übertragen, meist per SD-Karte, USB oder WLAN. Nach dem Start prüft der Drucker die Referenzpunkte und beginnt mit dem Druck.

- 5. Überwachung des Drucks: Während des Druckvorgangs wird die erste Schicht besonders kritisch beobachtet. Bei modernen Geräten helfen Kameras oder Sensoren, Fehler frühzeitig zu erkennen. Bei Bedarf werden Einstellungen während des Drucks angepasst.

- 6. Nach dem Druck: Das fertige Objekt kühlt auf dem Druckbett ab. Erst danach wird es vorsichtig entfernt, um Verformungen zu vermeiden. Eventuelle Stützstrukturen werden mit Werkzeugen oder per Hand entfernt.

- 7. Qualitätskontrolle und Nachbearbeitung: Das Bauteil wird auf Maßhaltigkeit, Oberflächenqualität und Funktion geprüft. Falls nötig, folgen Schritte wie Entgraten, Schleifen oder das Einsetzen von Gewindeeinsätzen.

Jeder dieser Schritte trägt maßgeblich zum Gelingen des Drucks bei. Wer den Prozess sorgfältig durchläuft, minimiert Fehlerquellen und erzielt reproduzierbare Ergebnisse – auch bei komplexen Geometrien oder anspruchsvollen Materialien.

Vorteile und Einsatzmöglichkeiten des FDM 3D Drucks im direkten Vergleich

Vorteile und Einsatzmöglichkeiten des FDM 3D Drucks im direkten Vergleich

- Unschlagbare Anpassungsfähigkeit: FDM-Drucker lassen sich auf verschiedenste Anforderungen zuschneiden – vom schnellen Grobmodell bis zum funktionsfähigen Endprodukt. Im Gegensatz zu SLA oder SLS kann der Nutzer flexibel zwischen Materialtypen, Farben und sogar Mehrkomponenten-Druck wechseln, ohne teure Hardware-Upgrades.

- Nachhaltigkeitspotenzial: Durch die Möglichkeit, recycelte oder biologisch abbaubare Filamente einzusetzen, ist FDM prädestiniert für umweltbewusste Projekte. Restmaterial lässt sich häufig erneut verarbeiten, was bei Harz- oder Pulververfahren kaum möglich ist.

- Dezentrale Produktion: FDM ermöglicht die Herstellung von Ersatzteilen oder individuellen Komponenten direkt vor Ort – etwa in Werkstätten, Labors oder sogar auf Baustellen. Gerade im Vergleich zu zentralisierten Fertigungsverfahren ein echter Gamechanger, wenn Zeit oder Logistik kritisch sind.

- Wirtschaftlichkeit bei Kleinserien: Während andere 3D-Druckverfahren bei Einzelstücken glänzen, punktet FDM auch bei Kleinserienfertigung durch niedrige Stückkosten und kurze Rüstzeiten. Das macht die Technologie attraktiv für Start-ups, Mittelständler und Forschungsteams.

- Wenig Einstiegshürden: Die Bedienung moderner FDM-Drucker ist so intuitiv geworden, dass auch Einsteiger ohne Spezialwissen brauchbare Ergebnisse erzielen. Im Vergleich zu SLA (Harzhandling) oder SLS (Pulvermanagement) bleibt der Prozess sauber und übersichtlich.

- Robuste Bauteile für den Alltag: FDM-Teile sind oft widerstandsfähig genug für funktionale Prototypen, Vorrichtungen oder sogar Endanwendungen im Maschinenbau, Modellbau oder der Medizintechnik. Hier stoßen filigranere Verfahren wie SLA schnell an ihre Grenzen.

Im direkten Vergleich zu anderen 3D-Druckverfahren überzeugt FDM also vor allem durch Vielseitigkeit, Wirtschaftlichkeit und die Möglichkeit, nachhaltige und dezentrale Fertigungskonzepte umzusetzen. Gerade für Anwender, die flexibel bleiben und nicht für jede Anwendung ein neues Gerät anschaffen wollen, ist FDM oft die erste Wahl.

Typische Anwendungsbeispiele aus der Praxis

Typische Anwendungsbeispiele aus der Praxis

- Fertigung von Montagehilfen und Werkzeugen: In der industriellen Produktion werden mit FDM 3D Druck passgenaue Montagelehren, Prüfvorrichtungen oder ergonomische Handwerkzeuge erstellt. Das spart nicht nur Zeit, sondern erlaubt auch kurzfristige Anpassungen bei Designänderungen.

- Individuelle medizinische Hilfsmittel: Orthopädische Schienen, Prothesenbauteile oder patientenspezifische Operationshilfen entstehen heute vielfach direkt aus dem 3D-Drucker. Die schnelle Anpassung an die Anatomie des Patienten ist ein enormer Vorteil gegenüber konventionellen Verfahren.

- Architektur- und Funktionsmodelle: Architekturbüros nutzen FDM-Drucker, um maßstabsgetreue Gebäudemodelle oder komplexe Landschaftsausschnitte zu visualisieren. Auch für Präsentationen und Wettbewerbe sind diese Modelle kaum noch wegzudenken.

- Individualisierte Konsumgüter: Vom personalisierten Smartphone-Case bis zur maßgeschneiderten Fahrradhalterung – FDM ermöglicht die Fertigung von Unikaten und Kleinserien, die exakt auf Kundenwünsche zugeschnitten sind.

- Forschung und Entwicklung: Universitäten und Labore drucken spezielle Versuchsanordnungen, Halterungen oder Messadapter, die es als Standardprodukt schlicht nicht gibt. Dadurch werden Experimente flexibler und kostengünstiger realisierbar.

- Reparatur und Ersatzteilfertigung: Besonders im Bereich älterer Maschinen oder Fahrzeuge werden nicht mehr verfügbare Ersatzteile kurzerhand nachgedruckt. Das verlängert die Lebensdauer von Geräten und reduziert Stillstandzeiten drastisch.

Die Bandbreite der Anwendungen wächst ständig weiter. Immer öfter werden FDM-Drucker auch für temporäre Lösungen, Notfallprojekte oder kreative Prototypen eingesetzt, die mit klassischen Fertigungsmethoden kaum oder nur mit erheblichem Aufwand realisierbar wären.

Beschränkungen und Lösungsansätze des FDM 3D Drucks

Beschränkungen und Lösungsansätze des FDM 3D Drucks

- Schwankende Maßhaltigkeit bei großen Objekten: Besonders bei voluminösen Drucken können Temperaturschwankungen und Materialschrumpfung zu Verzug oder Dimensionsabweichungen führen. Lösung: Geschlossene Druckräume und kontrollierte Klimabedingungen minimieren diese Effekte deutlich.

- Oberflächenstruktur und Schichtlinien: Die typische Schichtoptik von FDM-Bauteilen kann für Sichtteile störend sein. Lösung: Feinere Düsen, reduzierte Layerhöhen und gezielte Nachbearbeitung (z.B. chemisches Glätten oder Schleifen) sorgen für eine hochwertigere Oberfläche.

- Materialkombinationen und Haftung: Das gleichzeitige Drucken verschiedener Materialien (z.B. flexibles und starres Filament) bringt Haftungsprobleme mit sich. Lösung: Spezielle Mehrfach-Extruder und abgestimmte Materialpaarungen erhöhen die Verbindungsqualität.

- Langsame Fertigung komplexer Geometrien: Bei filigranen oder sehr detailreichen Strukturen verlängert sich die Druckzeit erheblich. Lösung: Optimierte Slicer-Algorithmen und adaptive Schichtdicken verkürzen die Produktionsdauer, ohne die Präzision zu opfern.

- Begrenzte Temperatur- und Chemikalienbeständigkeit: Viele Standardfilamente sind nur eingeschränkt für Hochtemperatur- oder aggressive Umgebungen geeignet. Lösung: Fortschrittliche Hochleistungsfilamente wie PEEK oder PEI erweitern das Einsatzspektrum, erfordern aber spezialisierte Druckerhardware.

- Fehleranfälligkeit bei langen Druckjobs: Stromausfälle, Filamentstau oder Düsenverstopfung können mehrstündige Druckprozesse abrupt beenden. Lösung: Moderne Drucker bieten Funktionen wie Resume-Print, Filament-Sensoren und automatische Düsenreinigung, um Ausfälle zu minimieren.

Wer die Grenzen des FDM-Verfahrens kennt und gezielt gegensteuert, kann das Potenzial dieser Technologie erheblich steigern. Viele Limitierungen lassen sich heute durch kluge Technik, Software-Updates oder innovative Materialien entschärfen – und machen FDM damit auch für anspruchsvolle Anwendungen interessant.

Vergleich zu alternativen 3D Druckverfahren

Vergleich zu alternativen 3D Druckverfahren

- SLA, DLP und LCD: Diese Verfahren setzen auf flüssige Photopolymere, die durch Lichtquellen ausgehärtet werden. Im Gegensatz zu FDM ermöglichen sie extrem feine Details und glatte Oberflächen, was sie für Schmuck, Dentaltechnik oder Miniaturen prädestiniert. Allerdings sind die Bauteile meist spröder und weniger temperaturbeständig. Die Nachbearbeitung ist aufwendiger, da Harzrückstände entfernt und Teile nachgehärtet werden müssen.

- SLS (Selektives Lasersintern): Hier verschmilzt ein Laser Kunststoff- oder Metallpulver schichtweise. Das Resultat sind robuste, funktionsfähige Bauteile ohne Stützstrukturen – ideal für komplexe Geometrien und Serienfertigung. SLS-Anlagen sind jedoch teuer, benötigen spezielle Sicherheitsvorkehrungen und sind im Betrieb deutlich anspruchsvoller als FDM-Systeme.

- Binder Jetting und Material Jetting: Diese industriellen Verfahren ermöglichen den 3D-Druck aus Metall, Keramik oder Sand, indem Bindemittel oder Materialtröpfchen gezielt aufgetragen werden. Sie eröffnen völlig neue Möglichkeiten in der Fertigung von Werkzeugen, Gussformen oder Endprodukten, sind aber hinsichtlich Investitionskosten und Wartungsaufwand für den Heimgebrauch kaum relevant.

- Multimaterial- und Vollfarbdruck: Während FDM-Drucker meist auf einen Materialtyp pro Extruder beschränkt sind, erlauben Polyjet- oder MultiJet-Verfahren den gleichzeitigen Einsatz verschiedener Farben und Materialeigenschaften innerhalb eines Druckjobs. Das eröffnet etwa im Prototypenbau oder Designmodellbau enorme Gestaltungsspielräume, ist aber technisch und preislich anspruchsvoll.

- Nachhaltigkeit und Umweltaspekte: Im Vergleich zu SLA oder SLS punkten FDM-Systeme durch geringeren Energieverbrauch und eine größere Auswahl an umweltfreundlichen Materialien. Viele alternative Verfahren erzeugen problematische Abfälle oder benötigen spezielle Entsorgungslösungen, was in sensiblen Bereichen ein Nachteil sein kann.

Unterm Strich zeigt sich: Die Wahl des passenden 3D-Druckverfahrens hängt stark von den Anforderungen an Material, Detailgenauigkeit, Produktionsvolumen und Nachbearbeitung ab. FDM bleibt durch seine Vielseitigkeit und Zugänglichkeit für viele Anwendungen die pragmatische Lösung, während spezialisierte Verfahren ihre Stärken in Nischen oder High-End-Bereichen ausspielen.

Fazit: Eignung und Zukunftsaussichten des FDM Verfahrens

Fazit: Eignung und Zukunftsaussichten des FDM Verfahrens

FDM 3D Druck entwickelt sich rasant weiter und wird zunehmend zu einer tragenden Säule der dezentralen Fertigung. Besonders spannend ist die Integration von Sensorik und KI-gestützter Prozessüberwachung, wodurch Fehlerquellen frühzeitig erkannt und die Druckqualität kontinuierlich verbessert werden können. Solche Innovationen ermöglichen es, FDM auch für sicherheitskritische Anwendungen und anspruchsvolle Branchen wie Luftfahrt oder Medizintechnik zu erschließen.

Ein weiteres zukunftsweisendes Feld ist die Kombination von FDM mit anderen Fertigungstechnologien. Hybridmaschinen, die additive und subtraktive Verfahren vereinen, schaffen völlig neue Möglichkeiten für die Herstellung komplexer, funktionsintegrierter Bauteile. Ebenso wächst die Bedeutung von Open-Source-Hardware und -Software, was die Demokratisierung des 3D-Drucks weiter vorantreibt und Innovationen beschleunigt.

Auch im Bereich der Materialentwicklung ist viel Dynamik zu beobachten: Intelligente Filamente mit eingebetteten Funktionen – etwa zur Temperaturüberwachung oder elektrischen Leitfähigkeit – eröffnen neue Anwendungsfelder, die bislang klassischen Fertigungsmethoden vorbehalten waren. Zudem gewinnen nachhaltige, biologisch abbaubare oder recycelte Materialien immer mehr an Bedeutung, was FDM in puncto Umweltverträglichkeit weiter stärkt.

Zusammengefasst: FDM bleibt nicht stehen, sondern wandelt sich stetig vom reinen Prototyping-Werkzeug zum vielseitigen Produktionsverfahren. Wer heute in diese Technologie investiert, profitiert von einer enormen Bandbreite an Innovationen und einer wachsenden Community, die Wissen teilt und weiterentwickelt. Die Zukunft des FDM ist nicht nur gesichert – sie ist voller Potenzial und überraschender Möglichkeiten.

Produkte zum Artikel

Erfahrungen und Meinungen

Zahlreiche Nutzer berichten von ihren Erfahrungen mit FDM-Druckern. Ein häufiges Thema ist die Benutzerfreundlichkeit. Viele Anwender finden die Bedienung intuitiv. Das Hochladen von Dateien und die Konfiguration der Drucke sind unkompliziert. Positiv hervorgehoben wird auch die einfache Nutzung von Slicing-Software, die den Druckprozess erleichtert.

Ein typisches Problem: Die Druckqualität kann variieren. Anwender berichten, dass der Druck bei falschen Einstellungen ungenau wird. Auch die Auswahl des Materials spielt eine entscheidende Rolle. PLA wird oft als einfach zu verarbeiten gelobt, kann aber spröde werden, wenn es länger gelagert wird. Flexibles Filament bietet mehr Spielraum, erfordert aber präzisere Einstellungen.

In Foren äußern Nutzer, dass die Druckgeschwindigkeit ebenfalls ein wichtiger Faktor ist. Einige berichten von langen Wartezeiten, besonders bei großen Modellen. Aber: Die Ergebnisse rechtfertigen oft die Geduld. Die Qualität der Drucke wird in der Regel als hoch eingeschätzt.

Kunden des FDM-Druckservices betonen die gute Kommunikation und den Kundenservice. Viele erfahren, dass ihre Anfragen schnell beantwortet werden. Auch die termingerechte Lieferung wird vielfach gelobt. Einige Nutzer berichten jedoch von unerwarteten Verzögerungen. In diesen Fällen wurde eine Rückerstattung angeboten, was die Kundenzufriedenheit wiederherstellte.

Ein weiterer Aspekt sind die Kosten. Anwender finden die Preise für FDM-Druckdienstleistungen oft fair. Das Preis-Leistungs-Verhältnis wird als unschlagbar bezeichnet, vor allem für qualitativ hochwertige Drucke. Nutzer sind bereit, auf die Lieferung zu warten, wenn die Qualität stimmt. Einige wünschen sich jedoch mehr Transparenz über mögliche Zusatzkosten.

Probleme beim Druck können auch technische Ursachen haben. Anwender berichten von Schwierigkeiten mit der Haftung des Drucks auf der Bauplatte. Dies kann zu Fehldrucken führen. Nutzer empfehlen, die Bauplatte regelmäßig zu reinigen und gegebenenfalls neu zu kalibrieren.

In Diskussionen wird zudem auf die Wichtigkeit der Nachbearbeitung hingewiesen. Viele Nutzer betonen, dass die gedruckten Teile oft eine Nachbearbeitung benötigen, um die gewünschte Oberfläche zu erreichen. Schleifen und Nachlackieren sind gängige Praxis.

Zusammenfassend zeigen die Erfahrungen der Nutzer, dass FDM-Druck ein spannendes, aber auch herausforderndes Feld ist. Die Technik überzeugt durch ihre Vielseitigkeit. Dennoch sind Geduld und technisches Verständnis unerlässlich, um die besten Ergebnisse zu erzielen.

FAQ zum FDM 3D Druck: Grundlagen, Technik und Anwendung

Was ist das FDM-3D-Druckverfahren?

Das FDM- (Fused Deposition Modeling) oder FFF- (Fused Filament Fabrication) Verfahren ist eine additive Fertigungstechnologie. Dabei wird ein Kunststoff-Filament durch eine beheizte Düse schmelzend Schicht für Schicht aufgetragen, um ein dreidimensionales Objekt zu erzeugen. Die Technik ist besonders wegen ihrer einfachen Handhabung und Materialvielfalt weit verbreitet.

Welche Materialien kann man mit FDM-3D-Druckern verwenden?

FDM-3D-Drucker verarbeiten eine breite Palette an Filamenten, darunter PLA, ABS, PETG, TPU, Nylon sowie Verbund- und Spezialwerkstoffe wie Holz-, Carbon- oder elektrisch leitfähige Filamente. Für viele Anwendungen finden sich heute passende Materialien mit unterschiedlichen Eigenschaften.

Welche Vorteile bietet das FDM-Verfahren gegenüber anderen 3D-Drucktechnologien?

FDM ist kostengünstig, einfach zu bedienen und sehr vielseitig – besonders für Prototypen, Funktionsmuster oder Kleinserien. Es gibt eine große Materialauswahl, die Geräte sind relativ erschwinglich und die Nachbearbeitung ist meist unkompliziert. Dezentrale und nachhaltige Fertigung ist ebenfalls möglich.

Welche Einschränkungen gibt es beim FDM-3D-Druck?

Zu den größten Einschränkungen zählen die sichtbaren Schichtlinien, begrenzte Detailgenauigkeit, der Bedarf an Stützstrukturen für Überhänge und mögliche Maßhaltigkeitsprobleme bei großen Bauteilen. Zudem sind manche Materialien nur begrenzt temperatur- oder chemikalienbeständig.

Für welche Anwendungen eignet sich der FDM-3D-Druck besonders?

FDM-3D-Druck wird häufig für die schnelle Entwicklung von Prototypen, den Bau von Funktionsmustern, Montagehilfen, individuellen Ersatzteilen, Architekturmodellen oder Kleinserien verwendet. Auch im Bildungsbereich und bei der Individualisierung von Produkten findet das Verfahren breite Anwendung.