Inhaltsverzeichnis:

Einführung: Warum Gravitrax und 3D-Druck eine ideale Kombination sind

Die Kombination von Gravitrax und 3D-Druck eröffnet eine völlig neue Dimension der Individualisierung und Kreativität. Gravitrax, bekannt für seine modulare Kugelbahn, bietet unzählige Möglichkeiten, physikalische Prinzipien spielerisch zu erleben. Doch oft stoßen Nutzer an die Grenzen der vorgefertigten Bauteile. Genau hier kommt der 3D-Druck ins Spiel: Mit ihm lassen sich einzigartige, maßgeschneiderte Komponenten erstellen, die perfekt in das bestehende System integriert werden können.

Was macht diese Kombination so besonders? Zum einen ermöglicht der 3D-Druck die Realisierung von Ideen, die mit den Standardteilen von Gravitrax nicht umsetzbar wären. Zum anderen können bestehende Elemente durch individuelle Anpassungen optimiert werden. Egal, ob es sich um neue Verbindungselemente, kreative Tunnel oder spezielle Halterungen handelt – der 3D-Druck bietet nahezu unbegrenzte Möglichkeiten.

Ein weiterer Vorteil ist die Nachhaltigkeit. Statt neue Sets zu kaufen, können Sie fehlende oder beschädigte Teile einfach selbst drucken. Das spart nicht nur Geld, sondern reduziert auch den Ressourcenverbrauch. Zudem können Sie durch die Wahl des Materials die Stabilität und Funktionalität Ihrer Bauteile gezielt beeinflussen.

Zusammengefasst: Gravitrax und 3D-Druck ergänzen sich perfekt, da sie die kreative Freiheit maximieren und gleichzeitig praktische Lösungen für individuelle Herausforderungen bieten. Diese Symbiose ist ideal für alle, die ihre Kugelbahn auf das nächste Level heben möchten.

Die passenden 3D-Modelle für Gravitrax finden: So gehen Sie vor

Um die passenden 3D-Modelle für Gravitrax zu finden, ist ein systematisches Vorgehen entscheidend. Es gibt zahlreiche Plattformen und Ressourcen, die speziell auf 3D-Druck-Enthusiasten ausgerichtet sind und eine Vielzahl an Modellen für Gravitrax bieten. Mit der richtigen Strategie können Sie gezielt nach Bauteilen suchen, die Ihren Anforderungen entsprechen.

1. Nutzen Sie spezialisierte Plattformen

Websites wie Thingiverse, MyMiniFactory oder Cults3D sind ausgezeichnete Anlaufstellen. Verwenden Sie Suchbegriffe wie „Gravitrax“, „Marble Run“ oder „Custom Track“, um relevante Ergebnisse zu erhalten. Viele Modelle sind bereits nach Kategorien wie „kostenlos“, „beliebt“ oder „neu“ sortiert, was die Auswahl erleichtert.

2. Filtern und bewerten

Prüfen Sie die Bewertungen und Kommentare anderer Nutzer, um die Qualität der Modelle einzuschätzen. Achten Sie darauf, ob die Dateien erfolgreich gedruckt wurden und ob sie mit dem Gravitrax-System kompatibel sind. Filteroptionen wie „Mit Makes“ oder „Bewertung“ helfen Ihnen, die besten Modelle schnell zu identifizieren.

3. Achten Sie auf Maßangaben

Die exakte Passform ist entscheidend, damit die gedruckten Teile nahtlos in Ihre Gravitrax-Strecke integriert werden können. Überprüfen Sie daher immer die Maßangaben in der Modellbeschreibung. Falls diese fehlen, kann es hilfreich sein, den Ersteller direkt zu kontaktieren.

4. Community-Gruppen und Foren

In Online-Communities wie Reddit oder speziellen Facebook-Gruppen für Gravitrax und 3D-Druck finden Sie oft exklusive Modelle, die nicht auf den großen Plattformen verfügbar sind. Zudem können Sie dort nach Empfehlungen oder Tipps fragen.

5. Testdrucke und Anpassungen

Bevor Sie ein größeres Modell drucken, empfiehlt es sich, einen Testdruck in kleinerem Maßstab zu machen. So können Sie sicherstellen, dass die Proportionen stimmen und das Teil problemlos in Ihr System passt. Kleinere Anpassungen lassen sich oft direkt in der 3D-Druck-Software vornehmen.

Mit diesen Schritten finden Sie nicht nur schnell die passenden Modelle, sondern können auch sicherstellen, dass Ihre Gravitrax-Strecke perfekt erweitert wird. So wird Ihr Projekt nicht nur funktional, sondern auch optisch ein echter Hingucker!

Vergleich: Vorteile und Herausforderungen der Kombination von 3D-Druck und Gravitrax

| Aspekt | Pro | Contra |

|---|---|---|

| Kreativität und Individualität | Ermöglicht die Erstellung einzigartiger und individueller Bauteile | Erfordert Designkenntnisse für eigene Modelle |

| Kosten | Günstiger, da nur benötigte Teile gedruckt werden | Initiale Anschaffung eines 3D-Druckers kann teuer sein |

| Kompatibilität | Perfekte Ergänzung zum bestehenden System durch präzise Anpassungen | Passgenauigkeit hängt von Druckeinstellungen und Modellqualität ab |

| Nachhaltigkeit | Vermeidet den Kauf zusätzlicher Sets und reduziert Abfall | Drucken benötigt Strom und Verbrauchsmaterialien |

| Funktionalität | Ermöglicht innovative und funktionelle Erweiterungen | Fehler in den 3D-Modellen können die Streckenfunktion beeinträchtigen |

Kreative Erweiterungen: Innovative Ideen für personalisierte Gravitrax-Strecken

Die Kombination aus Gravitrax und 3D-Druck eröffnet unzählige Möglichkeiten, Ihre Kugelbahn mit kreativen Erweiterungen zu personalisieren. Mit ein wenig Fantasie und den richtigen Ideen können Sie Ihre Strecken nicht nur funktional erweitern, sondern auch optisch und thematisch aufwerten. Hier sind einige innovative Ansätze, um Ihre Gravitrax-Strecke einzigartig zu gestalten:

- Themenbasierte Strecken: Gestalten Sie Ihre Bahn nach einem bestimmten Motto, wie z. B. „Weltraum“, „Dschungel“ oder „Steampunk“. Drucken Sie passende Tunnel, Figuren oder dekorative Elemente, die das Thema visuell unterstreichen.

- Individuelle Hindernisse: Fügen Sie neue Herausforderungen hinzu, wie z. B. bewegliche Barrieren, rotierende Plattformen oder Schaltermechanismen. Diese können die Dynamik Ihrer Strecke komplett verändern und für mehr Spannung sorgen.

- Erweiterte Höhenstrukturen: Erstellen Sie komplexe, mehrstöckige Konstruktionen mit individuell gestalteten Säulen und Stützen. So können Sie den vertikalen Raum optimal nutzen und spektakuläre Streckenverläufe schaffen.

- Interaktive Elemente: Integrieren Sie Bauteile, die durch Bewegung oder Berührung aktiviert werden, wie z. B. Wippen, Katapulte oder Hebel. Diese Elemente sorgen für zusätzliche Interaktivität und machen die Strecke noch spannender.

- Ungewöhnliche Materialien: Experimentieren Sie mit 3D-gedruckten Bauteilen aus transparentem oder fluoreszierendem Material. Diese verleihen Ihrer Strecke nicht nur einen futuristischen Look, sondern sind auch bei schlechten Lichtverhältnissen ein echter Hingucker.

Eine besonders kreative Idee ist die Integration von Crossovers, bei denen Kugeln zwischen verschiedenen Streckenabschnitten wechseln. Solche Übergänge können Sie mit speziell gedruckten Verbindungsstücken realisieren, die nahtlos in das bestehende System passen. Ebenso spannend sind große Trichter oder Spiralen, die den Kugeln eine längere Laufzeit ermöglichen und die physikalischen Effekte verstärken.

Durch den Einsatz von 3D-Druck können Sie Ihre Gravitrax-Strecke nicht nur erweitern, sondern auch Ihre eigene Handschrift einbringen. Ob Sie eine thematische Bahn gestalten oder technische Herausforderungen hinzufügen – die Möglichkeiten sind nahezu unbegrenzt. Lassen Sie Ihrer Kreativität freien Lauf und verwandeln Sie Ihre Kugelbahn in ein echtes Unikat!

Material- und Druck-Tipps: So gelingen perfekte Bauteile

Die Wahl des richtigen Materials und die korrekten Druckeinstellungen sind entscheidend, um langlebige und präzise Bauteile für Ihre Gravitrax-Strecke zu erstellen. Mit ein paar gezielten Tipps und Tricks können Sie sicherstellen, dass Ihre 3D-gedruckten Teile nicht nur optisch überzeugen, sondern auch perfekt funktionieren.

1. Materialwahl: Stabilität und Funktionalität im Fokus

- PLA: Dieses Material ist ideal für Anfänger, da es leicht zu drucken ist und eine glatte Oberfläche bietet. Es eignet sich besonders für dekorative oder weniger belastete Bauteile.

- ABS: Für Bauteile, die mechanisch stärker beansprucht werden, ist ABS eine gute Wahl. Es ist robuster und hitzebeständiger, erfordert jedoch eine beheizte Druckplatte und gute Belüftung.

- PETG: Eine hervorragende Mischung aus Stabilität und Flexibilität. PETG ist widerstandsfähig gegen Bruch und eignet sich gut für bewegliche oder belastete Teile.

- Spezialmaterialien: Für besondere Effekte können Sie auf Materialien wie Holzfilament (für eine natürliche Optik) oder fluoreszierendes Filament (für leuchtende Strecken) zurückgreifen.

2. Druckeinstellungen: Präzision ist der Schlüssel

- Schichthöhe: Eine Schichthöhe von 0,1–0,2 mm sorgt für eine feine Oberfläche und präzise Details, die besonders bei kleinen Bauteilen wichtig sind.

- Infill: Wählen Sie einen Infill-Wert von 20–30 %, um ein gutes Gleichgewicht zwischen Stabilität und Materialverbrauch zu erreichen. Für stark belastete Teile kann ein höherer Infill-Wert sinnvoll sein.

- Druckgeschwindigkeit: Reduzieren Sie die Geschwindigkeit auf 40–60 mm/s, um die Genauigkeit zu erhöhen und mögliche Druckfehler zu minimieren.

- Support-Strukturen: Nutzen Sie Support-Material für komplexe Modelle mit Überhängen, um Verformungen zu vermeiden. Achten Sie darauf, dass die Stützstrukturen leicht zu entfernen sind.

3. Nachbearbeitung: Perfekte Passform sicherstellen

- Schleifen: Verwenden Sie feines Schleifpapier, um Unebenheiten zu glätten und die Passgenauigkeit zu verbessern.

- Kleben: Für mehr Stabilität können Sie Bauteile mit Sekundenkleber oder Epoxidharz verbinden.

- Beschichtung: Eine dünne Schicht Klarlack oder ein Poliermittel kann die Oberfläche schützen und optisch aufwerten.

4. Testdrucke: Zeit sparen, Fehler vermeiden

Bevor Sie ein großes Bauteil drucken, erstellen Sie einen verkleinerten Testdruck. So können Sie Maße und Passgenauigkeit überprüfen, ohne viel Material zu verschwenden. Kleine Anpassungen an der Datei oder den Druckeinstellungen lassen sich so frühzeitig vornehmen.

Mit diesen Tipps stellen Sie sicher, dass Ihre 3D-gedruckten Gravitrax-Bauteile nicht nur optisch beeindrucken, sondern auch in der Praxis perfekt funktionieren. Die richtige Kombination aus Material, Druckeinstellungen und Nachbearbeitung macht den Unterschied!

Fehlerfreie Integration: So passen 3D-gedruckte Teile optimal zu Ihrem Gravitrax-System

Die Integration von 3D-gedruckten Bauteilen in Ihr Gravitrax-System erfordert präzise Planung und ein Auge für Details. Damit die neuen Teile reibungslos funktionieren und perfekt mit den Originalkomponenten harmonieren, sollten Sie einige wichtige Schritte beachten. Eine fehlerfreie Integration ist der Schlüssel, um Ihre Strecke stabil und funktionsfähig zu halten.

1. Exakte Maße und Toleranzen beachten

Gravitrax-Teile sind auf präzise Maße ausgelegt, daher müssen Ihre 3D-gedruckten Bauteile diese Spezifikationen exakt einhalten. Überprüfen Sie die Abmessungen der digitalen Modelle vor dem Druck und passen Sie sie bei Bedarf in Ihrer 3D-Software an. Eine Toleranz von etwa 0,1–0,2 mm ist ideal, um sicherzustellen, dass die Teile fest sitzen, aber nicht zu straff sind.

2. Testmontage durchführen

Nach dem Druck ist eine Testmontage unerlässlich. Setzen Sie die neuen Bauteile zunächst ohne Kleber oder andere Fixierungen in Ihre Strecke ein, um die Passgenauigkeit zu prüfen. Achten Sie darauf, dass die Kugeln ohne Hindernisse rollen und die Verbindungen stabil sind.

3. Verbindungspunkte verstärken

Um die Stabilität zu erhöhen, können Sie kritische Verbindungspunkte gezielt verstärken. Dies kann durch das Hinzufügen kleinerer Verstärkungsrippen im Design oder durch die Verwendung von Klebstoff an strategischen Stellen erfolgen. Achten Sie jedoch darauf, dass die Bauteile weiterhin flexibel genug bleiben, um sie bei Bedarf zu entfernen oder umzubauen.

4. Kompatibilität mit Originalteilen sicherstellen

Manchmal kann es vorkommen, dass die Oberflächenbeschaffenheit von 3D-gedruckten Teilen leicht rauer ist als die der Original-Gravitrax-Komponenten. In solchen Fällen hilft es, die Kontaktflächen vorsichtig mit feinem Schleifpapier zu glätten. Dadurch wird ein nahtloser Übergang zwischen den Teilen gewährleistet.

5. Belastungstests durchführen

Bevor Sie Ihre Strecke vollständig aufbauen, sollten Sie Belastungstests durchführen. Lassen Sie Kugeln mehrmals über die neuen Bauteile rollen, um sicherzustellen, dass diese den Belastungen standhalten und keine Schwachstellen aufweisen. Falls Probleme auftreten, können Sie die betroffenen Stellen gezielt nachbearbeiten oder das Design anpassen.

6. Farb- und Materialabgleich

Für eine optisch ansprechende Integration können Sie versuchen, die Farbe und das Material Ihrer 3D-gedruckten Teile an die Original-Gravitrax-Komponenten anzupassen. Dies sorgt für ein harmonisches Gesamtbild und lässt die neuen Bauteile wie einen natürlichen Teil des Systems wirken.

Mit diesen Schritten stellen Sie sicher, dass Ihre 3D-gedruckten Bauteile nicht nur funktional, sondern auch ästhetisch perfekt in Ihr Gravitrax-System integriert werden. Eine sorgfältige Planung und präzise Umsetzung machen den Unterschied zwischen einer einfachen Erweiterung und einer wirklich beeindruckenden, individuellen Kugelbahn.

Praxisbeispiele: Inspirierende Gravitrax-Strecken mit 3D-gedruckten Komponenten

Die Möglichkeiten, Gravitrax-Strecken mit 3D-gedruckten Komponenten zu erweitern, sind nahezu unbegrenzt. Um Ihnen einen Eindruck davon zu vermitteln, wie kreativ und funktional solche Projekte sein können, finden Sie hier einige inspirierende Praxisbeispiele. Diese Ideen zeigen, wie Sie Ihre Kugelbahn auf völlig neue Ebenen bringen können – im wahrsten Sinne des Wortes.

1. Mehrstöckige Spiraltürme

Ein beliebtes Projekt ist der Bau von mehrstöckigen Spiraltürmen, die Kugeln über mehrere Ebenen elegant nach unten führen. Mit 3D-Druck können Sie präzise Spiralen erstellen, die perfekt auf die Gravitrax-Kugeln abgestimmt sind. Diese Türme lassen sich in verschiedenen Höhen und Durchmessern anpassen, um sie optimal in Ihre Strecke zu integrieren.

2. Thementunnel mit Wow-Effekt

Ein weiteres Highlight sind thematische Tunnel, die Ihre Strecke visuell aufwerten. Beispielsweise können Sie einen „Weltraumtunnel“ mit Sternen und Planeten oder einen „Dschungeltunnel“ mit Blättern und Tiermotiven drucken. Solche Tunnel sorgen nicht nur für Abwechslung, sondern verleihen Ihrer Bahn eine ganz persönliche Note.

3. Kugelkatapulte für actionreiche Strecken

Für Fans von dynamischen Elementen sind Kugelkatapulte eine spannende Ergänzung. Diese 3D-gedruckten Komponenten können Kugeln über kurze Distanzen katapultieren und so Streckenabschnitte miteinander verbinden, die sonst nicht erreichbar wären. Sie erfordern präzises Design, um die richtige Balance zwischen Kraft und Stabilität zu finden.

4. Verzweigungen und Kreuzungen

Mit 3D-Druck lassen sich komplexe Verzweigungen und Kreuzungen realisieren, die mehrere Kugeln gleichzeitig steuern. Ein Beispiel ist ein „Weichen-System“, bei dem Kugeln je nach Geschwindigkeit oder Position unterschiedliche Wege nehmen. Solche Elemente erhöhen die Interaktivität und machen Ihre Strecke noch spannender.

5. Riesen-Trichter für längere Laufzeiten

Ein großer Trichter, in dem die Kugeln kreisen, bevor sie weiterrollen, ist ein echter Hingucker. Mit 3D-Druck können Sie Trichter in verschiedenen Größen und Formen erstellen, die perfekt zu Ihrer Strecke passen. Diese Bauteile verlängern die Laufzeit der Kugeln und sorgen für zusätzliche Spannung.

6. Dekorative Figuren und Hindernisse

Neben funktionalen Erweiterungen können Sie auch dekorative Elemente wie Figuren oder Hindernisse drucken. Ein Beispiel wäre ein Miniatur-Leuchtturm, der als Hindernis dient, oder kleine Brücken, die optisch ansprechend und gleichzeitig stabil sind.

Diese Praxisbeispiele zeigen, wie vielseitig und individuell Gravitrax-Strecken mit 3D-gedruckten Komponenten gestaltet werden können. Lassen Sie sich inspirieren und experimentieren Sie mit eigenen Designs, um Ihre Kugelbahn zu einem einzigartigen Erlebnis zu machen!

Häufige Probleme und Lösungen bei der Kombination von 3D-Druck und Gravitrax

Die Kombination von 3D-Druck und Gravitrax bietet viele kreative Möglichkeiten, bringt jedoch auch einige Herausforderungen mit sich. Um typische Probleme zu vermeiden und optimale Ergebnisse zu erzielen, ist es wichtig, diese Hürden frühzeitig zu erkennen und gezielt anzugehen. Hier sind häufige Schwierigkeiten und praktische Lösungen:

-

Problem: Ungenaue Passform der Bauteile

3D-gedruckte Teile passen nicht immer perfekt zu den Original-Gravitrax-Komponenten. Dies kann an ungenauen Modellmaßen oder Drucktoleranzen liegen. Lösung: Überprüfen Sie die Maße der 3D-Modelle vor dem Druck und nutzen Sie Kalibrierungswürfel, um die Genauigkeit Ihres Druckers zu testen. Bei Bedarf können Sie die Modelle in der 3D-Software minimal skalieren. -

Problem: Bauteile brechen unter Belastung

Einige gedruckte Teile sind nicht stabil genug, um den Kräften standzuhalten, die durch die Bewegung der Kugeln entstehen. Lösung: Verwenden Sie ein robusteres Material wie PETG oder ABS und erhöhen Sie den Infill-Wert auf mindestens 30 %. Verstärkungen im Design, wie dickere Wände oder zusätzliche Stützstrukturen, können ebenfalls helfen. -

Problem: Kugeln bleiben stecken

Rauere Oberflächen oder ungleichmäßige Übergänge zwischen den Bauteilen können dazu führen, dass Kugeln nicht reibungslos rollen. Lösung: Glätten Sie die Oberfläche der gedruckten Teile mit feinem Schleifpapier oder verwenden Sie eine Polierpaste. Achten Sie darauf, dass die Übergänge zwischen den Komponenten möglichst nahtlos sind. -

Problem: Modelle lösen sich während des Drucks von der Druckplatte

Dies kann zu Verformungen oder unbrauchbaren Bauteilen führen. Lösung: Stellen Sie sicher, dass die Druckplatte sauber und korrekt nivelliert ist. Verwenden Sie Haftmittel wie Klebestifte oder spezielle Druckbettfolien, um die Haftung zu verbessern. Eine beheizte Druckplatte kann ebenfalls helfen. -

Problem: Zeitaufwändige Fehlversuche

Komplexe Modelle benötigen oft mehrere Versuche, bis sie korrekt gedruckt werden. Lösung: Drucken Sie zunächst kleinere Teststücke, um die Einstellungen zu optimieren. Nutzen Sie die Vorschau-Funktion Ihrer Slicer-Software, um mögliche Problemstellen im Modell frühzeitig zu erkennen. -

Problem: Farbabweichungen zwischen Bauteilen

Unterschiedliche Farben oder Oberflächenstrukturen können die optische Einheitlichkeit der Strecke beeinträchtigen. Lösung: Verwenden Sie Filamente desselben Herstellers und aus derselben Charge, um Farbabweichungen zu minimieren. Alternativ können Sie die Teile nachträglich lackieren, um ein einheitliches Erscheinungsbild zu erzielen.

Indem Sie diese häufigen Probleme frühzeitig adressieren, sparen Sie nicht nur Zeit und Material, sondern verbessern auch die Qualität und Funktionalität Ihrer Gravitrax-Strecke erheblich. Mit etwas Übung und den richtigen Techniken wird die Kombination von 3D-Druck und Gravitrax zu einem echten Erfolgserlebnis.

Fazit: Individualität und Kreativität mit Gravitrax und 3D-Druck maximieren

Die Kombination von Gravitrax und 3D-Druck ist mehr als nur eine technische Spielerei – sie ist eine Einladung, die Grenzen Ihrer Kreativität neu zu definieren. Mit den nahezu unbegrenzten Möglichkeiten des 3D-Drucks können Sie Ihre Kugelbahn nicht nur funktional erweitern, sondern auch zu einem einzigartigen, individuellen Kunstwerk machen. Dabei steht nicht nur die technische Präzision im Vordergrund, sondern auch die Freude am Gestalten und Experimentieren.

Individualität trifft auf Innovation

Der 3D-Druck ermöglicht es, Gravitrax-Strecken auf eine Weise zu personalisieren, die mit Standardbauteilen schlichtweg nicht möglich wäre. Ob Sie eigene Designs entwickeln oder bestehende Modelle anpassen – jede Strecke wird zu einem Unikat, das Ihre Handschrift trägt. Besonders spannend ist die Möglichkeit, Bauteile zu erschaffen, die es so auf dem Markt nicht gibt, und damit völlig neue Streckenkonzepte zu realisieren.

Kreativität als Motor für neue Ideen

Durch die Verbindung von Gravitrax und 3D-Druck entsteht ein kreativer Prozess, der weit über das bloße Bauen hinausgeht. Sie können physikalische Prinzipien auf spielerische Weise erforschen, komplexe Mechanismen entwerfen und Ihre Strecke immer wieder neu erfinden. Diese Dynamik macht das Hobby nicht nur für Technikbegeisterte, sondern auch für Familien und Kinder zu einer spannenden Erfahrung.

Ein nachhaltiger Ansatz

Darüber hinaus bietet der Einsatz von 3D-Druck eine nachhaltige Alternative zu herkömmlichen Erweiterungen. Anstatt neue Sets zu kaufen, können Sie gezielt die Teile drucken, die Sie benötigen. Das spart Ressourcen und ermöglicht es Ihnen, Ihre Strecke kontinuierlich zu optimieren, ohne auf vorgefertigte Lösungen angewiesen zu sein.

Zusammengefasst: Gravitrax und 3D-Druck sind ein perfektes Duo für alle, die ihre Kugelbahn auf das nächste Level bringen möchten. Sie verbinden technisches Know-how mit kreativer Freiheit und schaffen so ein Hobby, das nicht nur begeistert, sondern auch inspiriert. Nutzen Sie diese Möglichkeiten, um Ihre Ideen in die Realität umzusetzen und eine Strecke zu gestalten, die wirklich einzigartig ist.

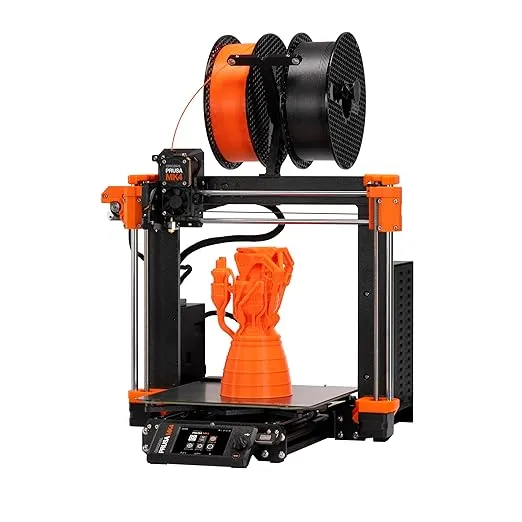

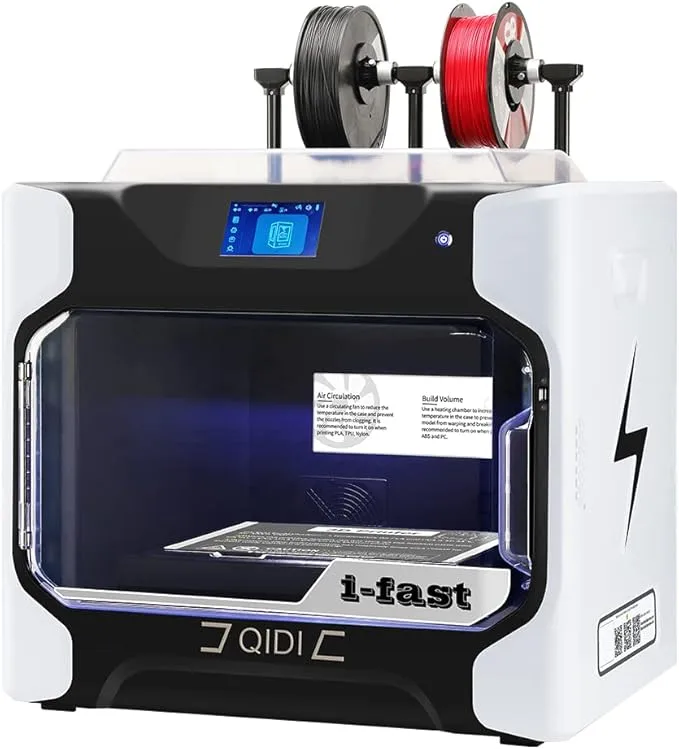

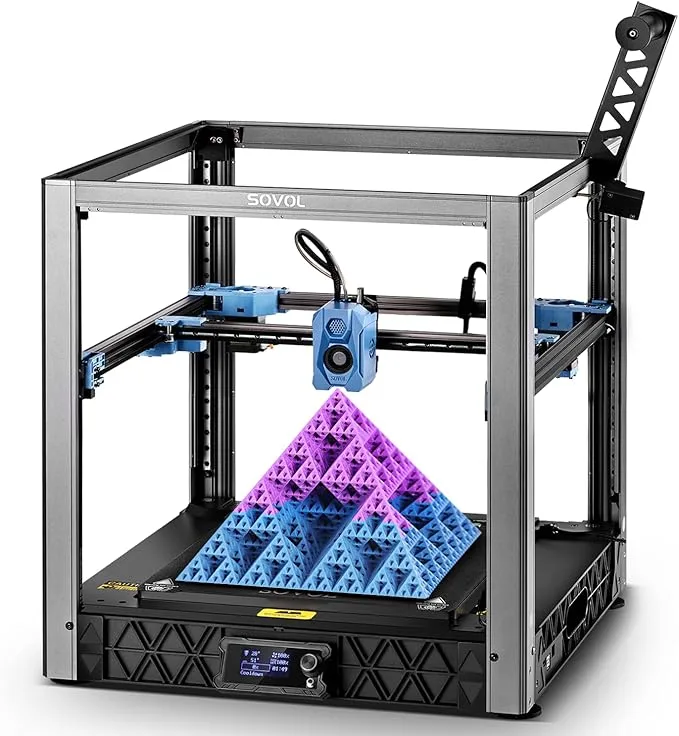

Produkte zum Artikel

749.00 €* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Viele Nutzer haben mit 3D-Druck und Gravitrax experimentiert. Die Ergebnisse sind oft beeindruckend. Anwender berichten von einer neuen Dimension der Kreativität. Die Möglichkeiten scheinen endlos. Ein häufiges Problem: Die vorgefertigten Bauteile reichen nicht aus. Das frustriert viele Bastler.

Ein Anwender beschreibt seine ersten Schritte mit 3D-Druck: "Ich wollte eine Bahn gestalten, die nicht nur funktional, sondern auch optisch ansprechend ist." Die Standardteile von Gravitrax sind zwar gut, aber oft uninspiriert. Hier kommt der 3D-Druck ins Spiel. Individuelle Designs bieten neue Herausforderungen und Lösungen. Ein Beispiel sind die sogenannten Wellenschienen, die eine optische Aufwertung bringen.

Kreative Lösungen

In Foren zeigt ein Nutzer seine selbstgedruckten Schienen. Diese Schienen ermöglichen eine interessante Kugelbahnführung. Sie bieten nicht nur eine funktionale Lösung, sondern sehen auch gut aus. Der Nutzer betont: "Die selbstgedruckten Teile werten die gesamte Bahn auf." Das bestätigt, dass Individualität und Ästhetik Hand in Hand gehen können.

Ein weiteres Beispiel ist die Verwendung von Kurven-Schienen. Diese Schienen ermöglichen eine neue Geschwindigkeitsdynamik. Anwender berichten, dass sie damit ihre Bahnen effizienter gestalten können. Nutzer schätzen die Möglichkeit, mit 3D-Druckteilen Platz zu sparen. Das macht die Konstruktionen kompakter und interessanter.

Herausforderungen und Grenzen

Ein häufig genannter Nachteil: Der 3D-Druck erfordert eine gewisse Einarbeitungszeit. Anfänger fühlen sich oft überfordert. Die richtige Software und Drucktechnik sind entscheidend. Ein Nutzer sagt: "Die ersten Druckversuche waren eine echte Herausforderung, aber es hat sich gelohnt." Geduld ist gefragt, bis die ersten gelungenen Teile produziert sind.

Ein weiteres Problem ist die Materialauswahl. Nicht alle Materialien sind für den 3D-Druck geeignet. Anwender müssen sich mit verschiedenen Filamenten auseinandersetzen. Einige Materialien sind stabiler, andere bieten eine bessere Optik. Die Wahl des richtigen Materials kann den Erfolg der Konstruktionen entscheidend beeinflussen.

Zusammenfassend zeigen die Erfahrungen der Nutzer, dass 3D-Druck in Kombination mit Gravitrax enorme Möglichkeiten bietet. Die kreative Freiheit und die Individualisierbarkeit sind beeindruckend. Dennoch sollten Anwender sich der Herausforderungen bewusst sein, die mit dem 3D-Druck verbunden sind. Die richtige Vorbereitung und Enthusiasmus sind der Schlüssel zum Erfolg.

Häufig gestellte Fragen zur Kombination von 3D-Druck und Gravitrax

Welche Vorteile bietet die Kombination von Gravitrax und 3D-Druck?

Durch die Kombination können Sie Gravitrax-Strecken individuell gestalten, fehlende oder defekte Teile ersetzen und einzigartige Streckenelemente wie Tunnel oder Trichter realisieren. Außerdem fördert dies die Kreativität und spart Ressourcen.

Wo finde ich 3D-Modelle, die mit Gravitrax kompatibel sind?

3D-Modelle für Gravitrax finden Sie auf Plattformen wie Thingiverse, MyMiniFactory und Cults3D. Verwenden Sie Suchbegriffe wie „Gravitrax“ oder „Marble Run“, um kompatible Modelle zu finden.

Welches Material ist am besten für 3D-gedruckte Gravitrax-Bauteile geeignet?

Für dekorative oder weniger belastete Teile eignet sich PLA, während ABS oder PETG für stabilere und hitzebeständigere Bauteile ideal ist. PETG bietet eine gute Balance zwischen Flexibilität und Robustheit.

Wie verbessere ich die Passgenauigkeit der 3D-gedruckten Teile?

Stellen Sie sicher, dass die Maße der Modelle exakt mit den Gravitrax-Komponenten übereinstimmen. Testen Sie Ihre Drucke mit Teststücken und glätten Sie die Oberflächen mit Schleifpapier, um nahtlose Übergänge zu gewährleisten.

Kann ich auch eigene Gravitrax-Bauteile mit 3D-Software entwerfen?

Ja, Sie können Bauteile mit CAD-Programmen wie Tinkercad, Fusion 360 oder Blender entwerfen. Achten Sie dabei auf die Maße und die Kompatibilität mit dem bestehenden Gravitrax-System.