Inhaltsverzeichnis:

Was bedeutet die FDM Abkürzung im 3D Druck?

FDM steht im 3D Druck für Fused Deposition Modeling. Diese Abkürzung beschreibt ein spezielles Fertigungsverfahren, bei dem ein thermoplastischer Kunststoff in Form eines Filaments schichtweise aufgetragen wird. Das Besondere: Das Material wird durch eine beheizte Düse geführt, dabei aufgeschmolzen und präzise Schicht für Schicht abgelegt. So entsteht aus einem digitalen Modell ein physisches Objekt – ganz ohne klassische Werkzeuge oder Formen.

Die Abkürzung FDM ist weltweit etabliert und wird sowohl in der Industrie als auch im Hobbybereich verwendet. Ursprünglich stammt der Begriff aus den USA und wurde von der Firma Stratasys in den 1980er Jahren geprägt. Heute ist FDM ein Synonym für eine der zugänglichsten und vielseitigsten 3D-Drucktechnologien überhaupt. Wer also im Zusammenhang mit 3D Druck auf die Abkürzung FDM stößt, weiß: Hier geht es um das Schmelzschichtverfahren, bei dem ein Kunststofffaden Schicht für Schicht zum fertigen Bauteil wird.

Ursprung und Bedeutung der FDM Abkürzung

Der Ursprung der Abkürzung FDM liegt in der Entwicklungsgeschichte des modernen 3D-Drucks. Die Bezeichnung wurde erstmals von der US-amerikanischen Firma Stratasys verwendet, die das Verfahren in den späten 1980er Jahren patentieren ließ. Damit wurde FDM nicht nur zum Markennamen, sondern auch zum Branchenstandard für diese spezielle Art des additiven Fertigens.

Die Bedeutung der Abkürzung ist eng mit der technischen Funktionsweise verknüpft: Fused Deposition Modeling lässt sich sinngemäß als „Modellierung durch aufgeschmolzenes Ablegen“ übersetzen. Das Wort „fused“ betont dabei das Verschmelzen der einzelnen Schichten, während „deposition“ das gezielte Ablegen des Materials beschreibt. Das „modeling“ steht für den Aufbau eines dreidimensionalen Modells aus diesen Schichten.

Interessant ist, dass der Begriff FDM ursprünglich markenrechtlich geschützt war. Deshalb haben sich im Laufe der Zeit auch alternative Begriffe wie FFF oder FLM etabliert, die technisch dasselbe Verfahren meinen. Dennoch bleibt FDM die am häufigsten verwendete Abkürzung, wenn es um das Schmelzschichtverfahren im 3D-Druck geht.

Vorteile und Nachteile des FDM-Verfahrens im 3D-Druck

| Vorteile (Pro) | Nachteile (Contra) |

|---|---|

| Große Materialvielfalt, inkl. Spezialfilamenten | Geringere Oberflächenqualität im Vergleich zu SLA/SLS |

| Kosteneffizient für Prototypen und Einzelstücke | Filigrane Details und komplexe Innenstrukturen nur eingeschränkt möglich |

| Relativ große Bauteile produzierbar | Stützstrukturen oft notwendig |

| Einfache Wartung und Bedienung der Drucker | Nachbearbeitung (z.B. Entfernen von Stützen) häufig erforderlich |

| Flexibel einsetzbar für viele Branchen und Anwendungen | Begrenzte Maßhaltigkeit bei besonders hohen Anforderungen |

Technische Erklärung von FDM im 3D Druck

Beim FDM-Verfahren im 3D Druck wird ein Kunststoff-Filament, meist auf einer Spule aufgewickelt, kontinuierlich in einen Extruder geführt. Dort erhitzt eine kleine Heizeinheit das Material gezielt auf Schmelztemperatur. Durch den Druck des Vorschubmechanismus wird das geschmolzene Filament durch eine feine Düse gepresst und auf die Bauplattform aufgetragen.

Die Bewegung der Düse erfolgt computergesteuert in X-, Y- und Z-Richtung. So entsteht das Objekt Schicht für Schicht. Die Dicke jeder Schicht lässt sich dabei meist individuell einstellen – typische Werte liegen zwischen 0,05 mm und 0,3 mm. Besonders knifflig: Überhänge oder komplexe Geometrien erfordern Stützstrukturen, die nach dem Druck entfernt werden müssen.

- Schichtaufbau: Das Modell wird in einzelne horizontale Schichten zerlegt, die nacheinander gedruckt werden.

- Materialvielfalt: Neben Standardkunststoffen sind auch Spezialfilamente mit besonderen Eigenschaften möglich.

- Nachbearbeitung: Die Oberfläche kann nach dem Druck durch Schleifen, Lackieren oder Kleben weiter veredelt werden.

Ein kleiner, aber entscheidender Vorteil: FDM-Drucker können relativ große Bauteile fertigen, ohne dass die Kosten explodieren. Das macht das Verfahren besonders flexibel und attraktiv für viele Anwendungen.

Alternative Bezeichnungen zu FDM und deren Bedeutung

Im Zusammenhang mit dem FDM-Verfahren tauchen immer wieder alternative Begriffe auf, die technisch das Gleiche meinen, aber aus unterschiedlichen Gründen verwendet werden. Diese Bezeichnungen sorgen gelegentlich für Verwirrung, obwohl sie auf denselben Grundprinzipien basieren.

- FFF (Fused Filament Fabrication): Diese Bezeichnung wurde eingeführt, weil „Fused Deposition Modeling“ ursprünglich markenrechtlich geschützt war. FFF ist ein offener, herstellerunabhängiger Begriff und wird besonders in der Open-Source-Community sowie bei preisgünstigen Desktop-3D-Druckern verwendet.

- FLM (Fused Layer Modeling): FLM ist vor allem im deutschsprachigen Raum gebräuchlich. Der Begriff legt den Fokus auf das schichtweise Modellieren und betont die additive Bauweise. Auch hier gibt es keine technischen Unterschiede zu FDM oder FFF.

Alle drei Begriffe – FDM, FFF und FLM – beschreiben also exakt dasselbe 3D-Druckverfahren. Die Wahl der Bezeichnung hängt meist vom Hersteller, der Region oder dem rechtlichen Kontext ab. Für Anwender ist es wichtig zu wissen, dass sich hinter diesen Abkürzungen immer das identische Prinzip des schichtweisen Kunststoffauftrags verbirgt.

Unterschiede und Gemeinsamkeiten: FDM, FLM und FFF

Auf den ersten Blick wirken die Begriffe FDM, FLM und FFF wie unterschiedliche Technologien – tatsächlich unterscheiden sie sich aber nicht im technischen Ablauf, sondern nur in ihrer Herkunft und Verwendung. Dennoch gibt es feine Nuancen, die für Profis und Neugierige gleichermaßen spannend sind.

- FDM wird häufig im industriellen Umfeld genutzt und ist eng mit patentierten Systemen sowie professionellen Anwendungen verbunden. Wer auf der Suche nach zertifizierten Prozessen oder speziellen Materialfreigaben ist, trifft oft auf diese Bezeichnung.

- FFF findet sich überwiegend bei offenen, nicht-patentierten Systemen. Besonders in der Maker-Szene, bei DIY-Projekten und bei vielen Desktop-Druckern ist FFF das gängige Kürzel. Es steht für Zugänglichkeit und Community-Gedanken.

- FLM taucht vor allem in deutschsprachigen Fachtexten oder bei Herstellern auf, die Wert auf eine möglichst wörtliche Übersetzung legen. Die Verwendung ist allerdings weniger verbreitet als FDM oder FFF.

Gemeinsam ist allen drei Bezeichnungen, dass sie exakt das gleiche Druckprinzip beschreiben. Unterschiede bestehen also nicht im Verfahren selbst, sondern in der Art der Vermarktung, im rechtlichen Hintergrund und im Zielpublikum. Für die praktische Anwendung ist es letztlich egal, welcher Begriff verwendet wird – entscheidend ist das Ergebnis: ein schichtweise aufgebautes Kunststoffbauteil.

Anwendungsbeispiel: So funktioniert FDM in der Praxis

Ein typisches Praxisbeispiel für FDM ist die schnelle Herstellung eines individuellen Ersatzteils, das im Handel nicht mehr verfügbar ist. Angenommen, ein kleiner Kunststoffgriff an einem Küchengerät ist gebrochen – was nun? Mit FDM lässt sich dieses Teil erstaunlich unkompliziert nachbilden und direkt vor Ort fertigen.

- Digitalisierung: Zuerst wird das defekte Bauteil vermessen oder mithilfe eines 3D-Scanners digitalisiert. Alternativ kann ein passendes Modell mit CAD-Software konstruiert werden.

- Druckvorbereitung: Das 3D-Modell wird in einer Slicer-Software in Schichten zerlegt und die Druckparameter (wie Schichthöhe, Fülldichte, Material) werden festgelegt.

- Druckvorgang: Der FDM-Drucker verarbeitet das Filament und baut das Ersatzteil Schicht für Schicht auf. Je nach Größe und Komplexität dauert der Druck wenige Minuten bis mehrere Stunden.

- Nachbearbeitung: Nach dem Druck werden eventuell notwendige Stützstrukturen entfernt und das Teil kann direkt eingesetzt oder bei Bedarf noch veredelt werden.

Gerade bei Einzelstücken oder seltenen Komponenten zeigt sich der praktische Nutzen von FDM: Ohne lange Wartezeiten, Werkzeugkosten oder Mindestbestellmengen entsteht passgenau das benötigte Bauteil. Das ist nicht nur im Hobbybereich praktisch, sondern wird auch in der Industrie für Prototypen, Hilfsmittel oder Reparaturen genutzt.

Für welche Einsatzbereiche eignet sich FDM besonders?

FDM zeigt seine Stärken überall dort, wo Flexibilität, schnelle Umsetzbarkeit und Materialvielfalt gefragt sind. Besonders in Bereichen, in denen Einzelstücke, funktionale Prototypen oder Kleinserien benötigt werden, ist dieses Verfahren kaum zu schlagen. Es gibt zahlreiche Nischen, in denen FDM echte Vorteile bietet – oft sogar überraschend unkonventionelle.

- Produktentwicklung: FDM eignet sich hervorragend für das schnelle Testen von Designideen und die Entwicklung funktionsfähiger Prototypen, die direkt im Praxiseinsatz überprüft werden können.

- Fertigungshilfsmittel: Montagevorrichtungen, Prüflehren oder individuelle Werkzeuge lassen sich unkompliziert und passgenau herstellen – das spart Zeit und Kosten im Produktionsalltag.

- Medizin und Forschung: Mit zertifizierten Filamenten entstehen patientenspezifische Modelle, Implantat-Dummies oder Laborhilfsmittel, die exakt auf den jeweiligen Anwendungsfall zugeschnitten sind.

- Bildung und Lehre: Schulen, Hochschulen und Ausbildungsbetriebe nutzen FDM, um technische Zusammenhänge anschaulich zu vermitteln und Kreativität zu fördern – von Architekturmodellen bis zu funktionalen Maschinenbauteilen.

- Individuelle Ersatzteile: Spezielle Anforderungen wie UV-Beständigkeit, Flammhemmung oder chemische Resistenz machen FDM zur ersten Wahl, wenn es um maßgeschneiderte Lösungen für Reparatur und Wartung geht.

- Kunst und Design: Künstler und Designer profitieren von der Möglichkeit, ungewöhnliche Formen, Oberflächenstrukturen oder flexible Bauteile zu realisieren, die mit klassischen Methoden kaum umsetzbar wären.

Gerade weil FDM so vielseitig ist, entdecken immer mehr Branchen neue Einsatzmöglichkeiten – von der Automobilindustrie bis hin zur Raumfahrt. Es lohnt sich also, über den Tellerrand zu schauen und die eigenen Anforderungen kritisch zu prüfen: Oft eröffnet FDM ungeahnte Potenziale, die weit über den klassischen Modellbau hinausgehen.

Vorteile und Grenzen von FDM im Vergleich zu anderen Verfahren

FDM überzeugt im direkten Vergleich zu anderen 3D-Druckverfahren durch einige sehr spezifische Vorteile, die besonders für bestimmte Nutzergruppen entscheidend sind. Einer der größten Pluspunkte ist die enorme Bandbreite an verfügbaren Materialien, darunter auch Spezialfilamente mit Zertifizierungen für Medizin, Lebensmittelkontakt oder extreme Umweltbedingungen. Die Möglichkeit, großvolumige Bauteile zu fertigen, ist bei FDM oft deutlich ausgeprägter als etwa bei SLA- oder SLS-Druckern. Für Projekte, bei denen Bauraumgröße und Materialauswahl eine zentrale Rolle spielen, ist FDM deshalb häufig die erste Wahl.

- Kosteneffizienz: FDM-Drucker und Materialien sind im Vergleich zu vielen anderen Technologien meist günstiger, was besonders bei Prototypen und Einzelstücken die Einstiegshürde senkt.

- Wartungsfreundlichkeit: Die Geräte sind oft robust, einfach zu warten und lassen sich auch ohne Spezialkenntnisse bedienen oder reparieren.

- Skalierbarkeit: Von sehr kleinen bis zu sehr großen Objekten – FDM deckt ein breites Größenspektrum ab, ohne dass die Investitionskosten sprunghaft steigen.

Allerdings gibt es auch klare Grenzen: Die Oberflächenqualität ist im Vergleich zu SLA (Stereolithografie) oder SLS (Selektives Lasersintern) meist weniger fein, und filigrane Details oder komplexe Innenstrukturen lassen sich nur eingeschränkt realisieren. Wer Wert auf absolut glatte Oberflächen, höchste Maßhaltigkeit oder die Produktion großer Stückzahlen legt, stößt mit FDM schnell an die technischen Limits. In solchen Fällen sind andere Verfahren wie SLA, SLS oder Multi Jet Fusion oft die bessere Wahl.

Unterm Strich: FDM punktet durch Vielseitigkeit, Kostenersparnis und Flexibilität, ist aber nicht die Lösung für jede Herausforderung im 3D-Druck. Ein genauer Blick auf die Anforderungen des jeweiligen Projekts entscheidet, ob FDM wirklich das optimale Verfahren ist.

Fazit: Bedeutung von FDM für den 3D Druck verständlich erklärt

FDM markiert einen Wendepunkt in der Entwicklung des 3D-Drucks, weil es die Technologie für unterschiedlichste Anwendergruppen erschwinglich und zugänglich gemacht hat. Seine Bedeutung reicht weit über die bloße Fertigung hinaus: FDM hat das Verständnis von Produktentwicklung, Ersatzteilmanagement und sogar von Kreativprozessen nachhaltig verändert.

- Durch die offene Materialvielfalt und stetige Weiterentwicklung entstehen regelmäßig neue Anwendungsmöglichkeiten, die bislang undenkbar waren.

- FDM fungiert als Innovationsmotor, weil es Experimentieren und Iterieren fördert – ein echter Beschleuniger für Forschung, Start-ups und Bildungseinrichtungen.

- Die Möglichkeit, auf individuelle Anforderungen schnell zu reagieren, unterstützt Unternehmen dabei, Lieferketten zu verkürzen und nachhaltiger zu produzieren.

Im Kern steht FDM heute für einen Paradigmenwechsel: Statt Massenproduktion rückt die bedarfsgerechte, flexible Fertigung in den Vordergrund. Wer die Abkürzung FDM versteht, erkennt das enorme Potenzial, das sich daraus für die Zukunft des 3D-Drucks ergibt.

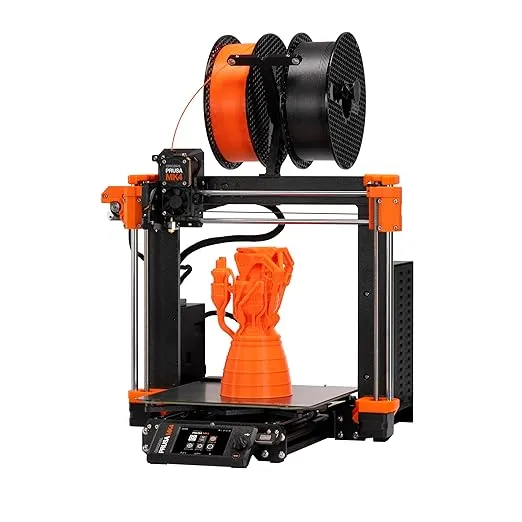

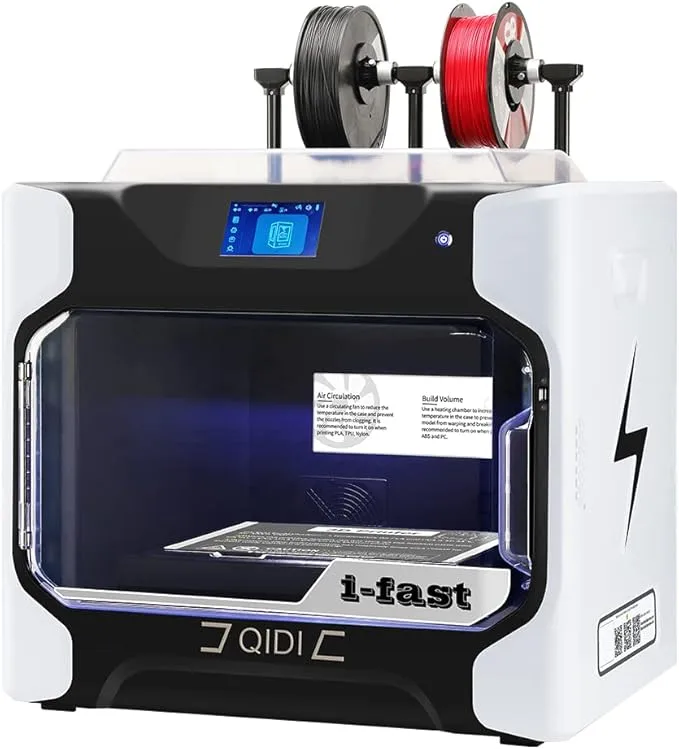

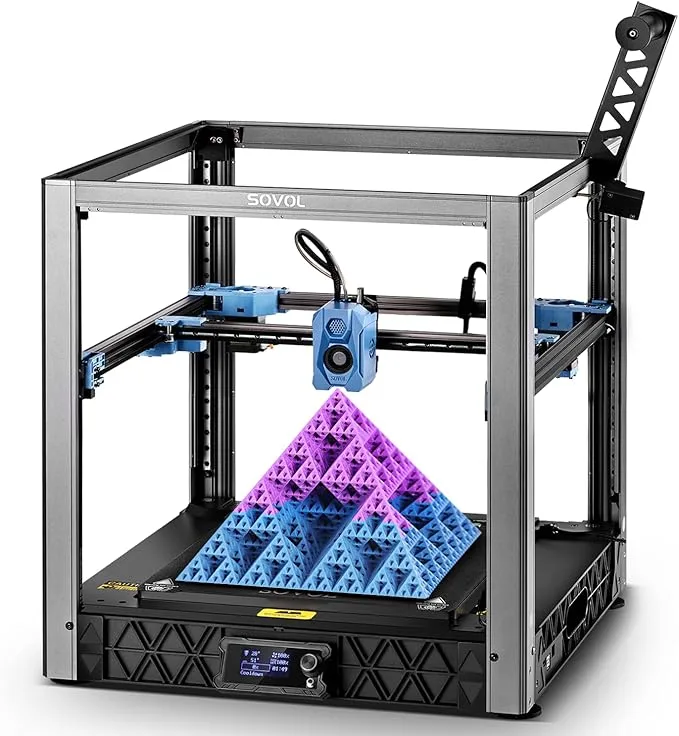

Produkte zum Artikel

749.00 €* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

4.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

5.39 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

38.49 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Nutzer berichten von unterschiedlichen Erfahrungen mit FDM-Druckern. Viele schätzen die einfache Handhabung. Die Bedienung ist oft intuitiv. Ein typisches Beispiel: Ein Nutzer beschreibt den Druck mit PLA-Filament als zuverlässig. Jedoch bemerkt er, dass das Material mit der Zeit spröde wird. Dies ist ein häufiges Problem, das viele Anwender bestätigen.

In Foren finden sich zahlreiche Diskussionen über die besten Einstellungen für FDM-Drucker. Anwender empfehlen, die Temperatur der Druckdüse und die Geschwindigkeit genau anzupassen. Eine falsche Einstellung kann die Druckqualität erheblich beeinträchtigen.

Ein weiterer Punkt: Der Materialverbrauch. Anwender berichten, dass die Kosten für Filament schnell ansteigen. Ein Nutzer merkt an, dass er über die Monate hinweg mehr Material benötigt hat als ursprünglich geplant. Die Preise für qualitativ hochwertiges Filament können variieren. Eine gute Quelle für Preisvergleiche ist die F.A.Z..

Ein häufiges Problem beim FDM-Druck: Verstopfte Düsen. Anwender empfehlen, die Düse regelmäßig zu reinigen. Einige Nutzer schwören auf spezielle Reinigungsfilamente. Diese können helfen, Ablagerungen zu vermeiden und die Druckergebnisse zu verbessern.

Die Druckgeschwindigkeit ist ein weiteres Thema. Viele Nutzer sind mit den Geschwindigkeiten von FDM-Druckern unzufrieden. Ein Anwender beschreibt, dass einige Drucke über mehrere Stunden dauern. Dies kann frustrierend sein, besonders bei komplexen Modellen.

Im Bereich der Software gibt es ebenfalls unterschiedliche Meinungen. Nutzer empfehlen verschiedene Slicing-Software, um die Druckdateien vorzubereiten. Beliebte Programme wie Cura oder PrusaSlicer bieten viele Funktionen. Anwender schätzen die Möglichkeit, Einstellungen individuell anzupassen. In Foren tauschen Nutzer ihre Erfahrungen mit diesen Programmen aus.

Die Anschaffungskosten für FDM-Drucker sind ein weiteres Thema. Viele Anwender berichten von einer großen Preisspanne. Günstige Modelle sind oft weniger zuverlässig. Nutzer empfehlen, in ein gutes Gerät zu investieren, um langfristige Probleme zu vermeiden.

Zusammenfassend lässt sich sagen, dass die Erfahrungen mit FDM-Druckern vielfältig sind. Die Technologie hat ihre Stärken und Schwächen. Die Bedienbarkeit ist oft einfach, doch Herausforderungen wie Materialsprödigkeit und Druckgeschwindigkeit bleiben. Anwender sollten sich gut informieren und ihre Geräte regelmäßig warten.

FAQ rund um FDM im 3D-Druck

Was ist das Besondere am FDM-Verfahren im 3D-Druck?

Das FDM-Verfahren zeichnet sich dadurch aus, dass ein Kunststoff-Filament in einer beheizten Düse aufgeschmolzen und Schicht für Schicht aufgetragen wird. So entstehen komplexe Bauteile ohne den Einsatz von klassischen Werkzeugen oder Formen.

Welche alternativen Bezeichnungen gibt es für FDM?

Neben FDM sind vor allem die Begriffe FFF (Fused Filament Fabrication) und FLM (Fused Layer Modeling) gebräuchlich. Sie bezeichnen technisch das gleiche Verfahren, unterscheiden sich aber je nach Hersteller, Region oder Community.

Für welche Anwendungen ist FDM besonders geeignet?

FDM eignet sich vor allem für die schnelle Herstellung von Prototypen, Ersatzteilen, Hilfsmitteln und Modellen. Besonders in Bereichen wie Produktentwicklung, Bildung oder Reparatur zeigt das Verfahren seine Stärken.

Welche Materialien können beim FDM-Druck verwendet werden?

Beim FDM-Verfahren kommen zahlreiche Kunststoffe wie ABS, PLA, PETG, ASA und flexible Filamente wie TPU zum Einsatz. Es gibt auch Spezialmaterialien mit besonderen Eigenschaften, etwa UV-Beständigkeit oder Flammhemmung.

Wo liegen die Grenzen des FDM-Verfahrens?

Die Detailgenauigkeit und Oberflächenqualität sind beim FDM-Druck geringer als bei anderen Verfahren wie SLA oder SLS. Sehr filigrane Bauteile sind schwierig herzustellen, und häufig sind Nachbearbeitungen notwendig.