Inhaltsverzeichnis:

Aufbau und Hauptbestandteile eines 3D Drucker Extruders

Ein 3D Drucker Extruder besteht aus mehreren präzise aufeinander abgestimmten Komponenten, die gemeinsam das Filament aufnehmen, fördern, erhitzen und letztlich dosiert ausstoßen. Im Zentrum steht der Filamentvorschub, oft als Feeder bezeichnet. Hier greifen Zahnräder oder ein Antriebsrad das Filament und schieben es kontrolliert weiter. Direkt dahinter sitzt das Hotend, der Bereich, in dem das Filament durch eine Heizpatrone auf Schmelztemperatur gebracht wird. Die Temperaturregelung übernimmt ein Thermistor, der permanent misst und Rückmeldung an die Steuerelektronik gibt.

Ein weiteres zentrales Bauteil ist die Düse (Nozzle). Sie bestimmt den Durchmesser des austretenden Kunststofffadens und beeinflusst damit die Detailgenauigkeit des Drucks. Um das Hotend herum befindet sich meist ein Kühlkörper mit Lüfter, der verhindert, dass die Hitze zu weit nach oben wandert und das Filament zu früh schmilzt. Manche Extruder verfügen zusätzlich über ein Heatbreak – ein thermisch entkoppelndes Element, das den Übergang zwischen heißem und kaltem Bereich klar trennt.

Zusammengefasst setzen sich die Hauptbestandteile eines 3D Drucker Extruders aus folgenden Elementen zusammen:

- Filamentvorschub (Feeder) – sorgt für den kontrollierten Transport des Filaments

- Hotend – erhitzt das Filament präzise auf die benötigte Temperatur

- Düse (Nozzle) – formt den Schmelzstrang und bestimmt die Druckauflösung

- Kühlkörper und Lüfter – schützen vor ungewolltem Hitzestau und Verstopfungen

- Heatbreak – trennt Heiß- und Kaltzone, um einen sauberen Schmelzprozess zu gewährleisten

- Thermistor – misst die Temperatur und ermöglicht exakte Steuerung

Die exakte Abstimmung dieser Bauteile ist entscheidend dafür, dass der Extruder das Filament gleichmäßig und ohne Störungen verarbeitet. Schon kleine Abweichungen in der Konstruktion oder Materialwahl können zu Druckfehlern führen – das merkt man manchmal schneller, als einem lieb ist.

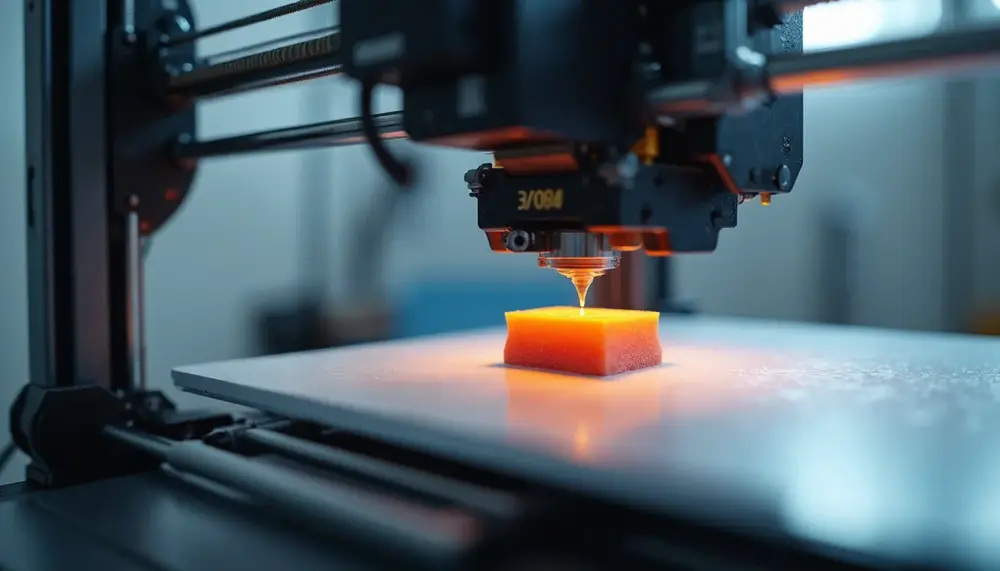

Funktionsweise des Extruders beim 3D Druck

Die eigentliche Magie beim 3D Druck passiert im Extruder, wenn das Filament in Bewegung gerät. Sobald der Druckauftrag startet, erhält der Extruder präzise Steuerbefehle von der Druckerelektronik. Ein Motor – meistens ein Schrittmotor – setzt das Antriebsrad in Gang. Dieses Rad packt das Filament und schiebt es mit konstanter Geschwindigkeit in Richtung Heizbereich. Klingt simpel, ist aber eine echte Kunst, denn schon minimale Schwankungen beim Vorschub können die Druckqualität beeinflussen.

Im Hotend angekommen, wird das Filament innerhalb von Sekundenbruchteilen aufgeschmolzen. Die Temperatur ist dabei exakt geregelt, damit das Material weder zu dickflüssig noch zu dünnflüssig wird. Durch die Düse wird das geschmolzene Filament dann Schicht für Schicht auf die Bauplattform gepresst. Die Steuerung sorgt dafür, dass die Menge des austretenden Materials immer genau passt – sonst gibt’s unschöne Klümpchen oder Lücken im Druckobjekt.

Ein cleveres Zusammenspiel aus Vorschub, Hitze und Bewegung macht es möglich, dass der Extruder exakt dort Material ablegt, wo es laut Bauplan hingehört. Währenddessen läuft die Kühlung auf Hochtouren, damit das Material schnell erstarrt und die nächste Schicht sauber darauf aufgebaut werden kann. Und ja, manchmal hört man das leise Surren und Klicken – das ist der Extruder, der im Takt der Steuerbefehle arbeitet und das Filament in Form bringt.

- Gleichmäßiger Vorschub verhindert Lufteinschlüsse und sorgt für glatte Oberflächen.

- Präzise Temperaturregelung garantiert, dass das Filament optimal schmilzt.

- Synchronisation mit der Druckkopfbewegung ist entscheidend, damit das Objekt seine Form behält.

Ohne dieses perfekt abgestimmte Zusammenspiel würde der 3D Druck eher einem chaotischen Kleckern gleichen als einem sauberen Aufbau. Wer einmal zuschaut, merkt schnell: Der Extruder ist das Herzstück, das alles am Laufen hält.

Vor- und Nachteile verschiedener 3D Drucker Extruder-Typen

| Extruder-Typ | Vorteile | Nachteile |

|---|---|---|

| Direkt-Extruder |

|

|

| Bowden-Extruder |

|

|

Beispiel für den Extrusionsprozess im Detail

Stell dir vor, ein PLA-Filament wird für einen Druckauftrag verwendet. Sobald der Druck startet, zieht der Extruder das Filament in einem kontinuierlichen Fluss ein. Dabei überwacht die Steuerelektronik permanent die Geschwindigkeit und passt sie an die Bewegungen des Druckkopfs an. Nun, in diesem Moment beginnt der eigentliche Extrusionsprozess, der erstaunlich exakt abläuft.

- Initiale Erwärmung: Das Filament wird an der Eintrittsstelle des Hotends zunächst auf eine definierte Temperatur vorgeheizt. Die Aufheizphase ist entscheidend, damit das Material nicht schlagartig schmilzt, sondern gleichmäßig in den nächsten Abschnitt übergeht.

- Weichmachung und Schmelze: Im zentralen Bereich des Hotends verwandelt sich das Filament in einen zähflüssigen Zustand. Die Konsistenz ist dabei so gewählt, dass das Material weder tropft noch stockt – eine Gratwanderung, die Präzision verlangt.

- Dosierte Extrusion: Während der Druckkopf über die Bauplattform fährt, wird das geschmolzene Material durch die Düse gepresst. Die Menge richtet sich exakt nach der Geschwindigkeit des Druckkopfs und der gewünschten Schichtdicke. Winzige Anpassungen erfolgen in Echtzeit, sodass selbst bei Richtungswechseln keine Über- oder Unterextrusion entsteht.

- Abkühlung und Schichtbildung: Direkt nach dem Austritt aus der Düse beginnt das Material auszuhärten. Die Abkühlung erfolgt kontrolliert, um Verzug oder Risse zu vermeiden. Jede Schicht haftet optimal auf der vorherigen, sofern Temperatur und Vorschub stimmen.

Im Ergebnis entsteht Schicht für Schicht ein stabiles Bauteil, dessen Oberflächenstruktur und Maßhaltigkeit maßgeblich vom präzisen Zusammenspiel aller Extrusionsparameter abhängt. Gerade bei komplexen Geometrien zeigt sich, wie feinfühlig der Prozess auf Veränderungen reagiert – und wie wichtig es ist, dass alles wie am Schnürchen läuft.

Unterschiede zwischen Direkt- und Bowden-Extrudern

Direkt-Extruder und Bowden-Extruder unterscheiden sich im Aufbau und beeinflussen das Druckergebnis auf ganz eigene Weise. Beim Direkt-Extruder sitzt der Motor, der das Filament antreibt, direkt am Druckkopf. Das Filament wird also ohne Umwege unmittelbar in das Hotend geführt. Dadurch lassen sich flexible oder sehr weiche Materialien besonders präzise verarbeiten, weil der Weg zwischen Antrieb und Schmelzpunkt extrem kurz ist. Gerade bei filigranen oder detailreichen Drucken spielt das eine entscheidende Rolle.

Im Gegensatz dazu ist beim Bowden-Extruder der Antriebsmotor fest am Gehäuse des Druckers montiert. Das Filament wird über ein langes, meist PTFE-beschichtetes Röhrchen – das sogenannte Bowden-Tube – bis zum Hotend geschoben. Diese Konstruktion macht den Druckkopf deutlich leichter, was bei schnellen Bewegungen und großen Druckflächen Vorteile bringt. Allerdings kann es bei flexiblen Filamenten zu Problemen kommen, weil das Material im Schlauch leichter nachgibt oder sich staut.

- Direkt-Extruder: Ideal für flexible Filamente, hohe Präzision bei Retraktionen, aber schwererer Druckkopf.

- Bowden-Extruder: Geringeres Gewicht am Druckkopf, schnellere Bewegungen möglich, jedoch weniger geeignet für sehr weiche Materialien.

Die Wahl zwischen beiden Systemen hängt also stark davon ab, welche Materialien und Druckgeschwindigkeiten bevorzugt werden. Wer häufig mit TPU oder anderen flexiblen Kunststoffen arbeitet, greift meist zum Direkt-Extruder. Für große, schnelle Drucke mit starren Filamenten bietet der Bowden-Extruder oft Vorteile. Letztlich entscheidet aber auch das persönliche Druckverhalten – und manchmal ist es einfach Geschmackssache.

Wartung und typische Fehlerquellen beim 3D Drucker Extruder

Regelmäßige Wartung des 3D Drucker Extruders ist entscheidend, um konstante Druckqualität und eine lange Lebensdauer der Bauteile zu gewährleisten. Viele Probleme lassen sich durch einfache, aber konsequente Pflege vermeiden. Wer das vernachlässigt, riskiert nicht nur unsaubere Druckergebnisse, sondern auch teure Reparaturen.

- Düsenverstopfung: Häufig entsteht sie durch Rückstände von altem Filament oder Fremdpartikel. Eine feine Nadel oder spezielle Reinigungsfilamente helfen, die Düse wieder frei zu bekommen. Tipp: Nach jedem Materialwechsel eine kurze Reinigung durchführen.

- Unregelmäßiger Filamentvorschub: Verschmutzte oder abgenutzte Antriebszahnräder können das Filament nicht mehr sauber greifen. Eine Inspektion und gelegentliches Nachspannen oder Reinigen der Zahnräder beugt diesem Problem vor.

- Überhitzung der Motoreinheit: Staub oder Filamentreste im Lüfterbereich führen schnell zu einem Wärmestau. Der Lüfter sollte frei von Hindernissen und regelmäßig entstaubt werden, um Motorschäden zu vermeiden.

- Materialreste im Hotend: Besonders bei häufigem Materialwechsel lagern sich Rückstände im Hotend ab. Ein sogenannter „Cold Pull“ – das Herausziehen des abgekühlten Filaments – entfernt viele dieser Ablagerungen effektiv.

- Ungleichmäßige Extrusion: Oft ausgelöst durch lose Schrauben oder eine schlecht kalibrierte Extrudereinheit. Ein kurzer Check der Befestigungen und gelegentliches Nachjustieren sorgen für einen gleichmäßigen Materialfluss.

Wer sich ein paar Minuten Zeit für diese Wartungsarbeiten nimmt, spart sich viel Ärger und erhält dauerhaft präzise Druckergebnisse. Und mal ehrlich: Ein sauber laufender Extruder ist einfach ein gutes Gefühl!

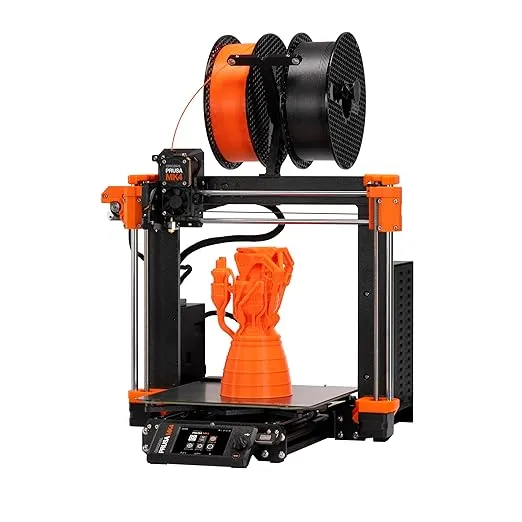

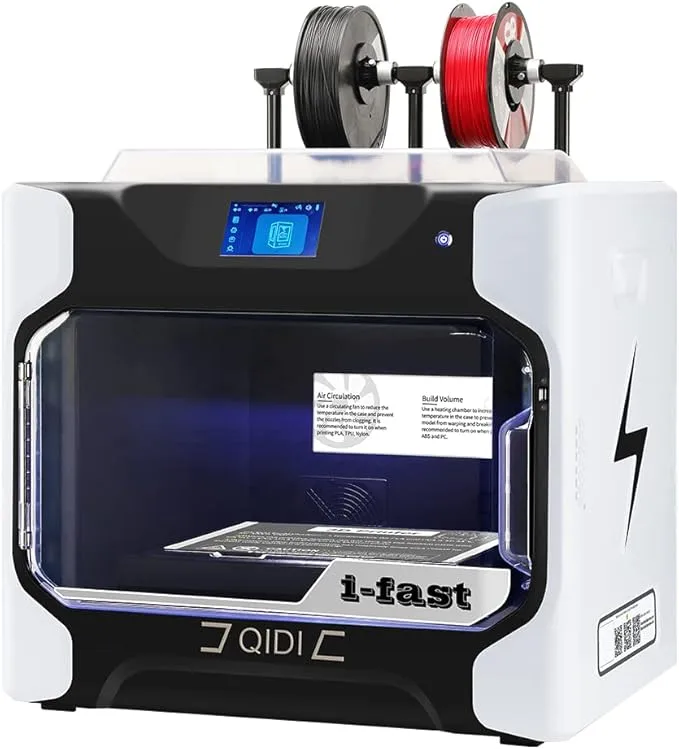

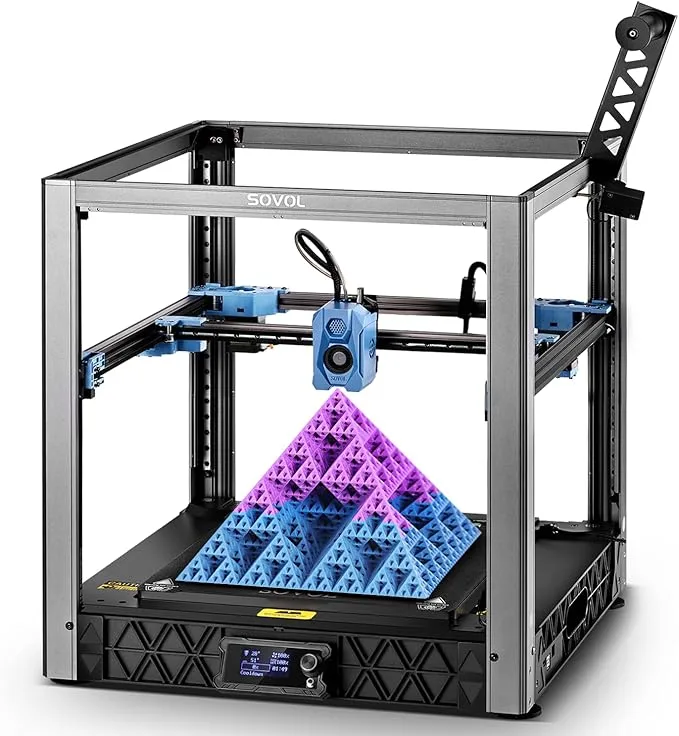

Produkte zum Artikel

88.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

98.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

98.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

104.99 EUR* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Nutzer berichten von unterschiedlichen Erfahrungen mit 3D-Drucker Extrudern. Ein häufiges Thema: die Filamentzufuhr. Viele Anwender haben beim E3D Titan Extruder festgestellt, dass er eine zuverlässige und gleichmäßige Förderung des Filaments bietet. Probleme mit dem Filamentvorschub sind jedoch nicht selten. In Foren äußern einige Nutzer, dass der Titan Extruder gelegentlich zu Verstopfungen neigt.

Ein weiteres Beispiel ist das Metall Extruder Upgrade Kit von Creality. Anwender schätzen die verbesserte Stabilität und die Möglichkeit, eine breitere Palette von Filamenten zu nutzen. Die Bewertungen auf 3DJake zeigen, dass 76% der Nutzer 5 Sterne vergeben. Einige berichten jedoch auch von Schwierigkeiten bei der Installation.

Der NG Direct Drive Extruder für die Creality CR-10 und Ender 3-Serie erfreut sich ebenfalls großer Beliebtheit. Anwender loben die einfache Handhabung und die verbesserte Druckqualität. In den Bewertungen auf 3DJake geben 89% der Nutzer eine positive Bewertung ab. Ein häufiges Problem ist jedoch die Kalibrierung, die für Anfänger herausfordernd sein kann.

In Prusa-Foren diskutieren Nutzer über die Wichtigkeit des Extruder-Lüfters. Einige empfehlen, den Lüfter mit einem Noctua-Modell aufzurüsten, um die Kühlung zu verbessern. Allerdings sind viele unsicher, ob eine Drehzahlregelung notwendig ist. Hier zeigt sich, dass das "Microklima" beim Druckvorgang entscheidend für die Druckqualität sein kann.

Zusammenfassend sind die Meinungen zu 3D-Drucker Extrudern vielfältig. Die Auswahl des richtigen Extruders hängt stark von den individuellen Druckbedürfnissen ab. Nutzer, die regelmäßig mit verschiedenen Filamenten experimentieren, profitieren oft von Upgrades. Ein häufiges Problem bleibt jedoch die korrekte Installation und Kalibrierung der Geräte.

FAQ zum Extruder beim 3D-Druck

Was ist ein Extruder im 3D-Druck?

Ein Extruder ist die Baugruppe eines 3D-Druckers, die das Filament aufnimmt, fördert, erhitzt und kontrolliert auf das Druckbett aufträgt, um das gewünschte Objekt Schicht für Schicht zu formen.

Wie wird das Filament im Extruder verarbeitet?

Das Filament wird zunächst mithilfe von Zahnrädern oder einem Antriebsrad in den Extruder eingezogen, anschließend im Hotend auf Schmelztemperatur erhitzt und dann durch eine feine Düse auf die Bauplattform extrudiert.

Warum ist eine präzise Temperaturregelung am Extruder wichtig?

Nur bei exakter Temperatur schmilzt das Filament optimal, sodass es sich sauber verarbeiten und exakt dosieren lässt. Zu hohe oder zu niedrige Temperaturen führen zu Druckfehlern oder blockierten Düsen.

Worin unterscheiden sich Direkt- und Bowden-Extruder?

Beim Direkt-Extruder sitzt der Antrieb direkt am Hotend, weshalb sich flexible Materialien besonders gut verarbeiten lassen. Im Gegensatz dazu ist der Bowden-Extruder leichter, da der Antrieb vom Druckkopf getrennt ist, was vor allem bei schnellen Druckbewegungen Vorteile bringt.

Was kann zu Problemen beim Extruder führen?

Typische Probleme wie Düsenverstopfungen, unregelmäßiger Materialfluss oder Überhitzung resultieren meist aus mangelnder Wartung, verschmutzten Bauteilen oder einem nicht korrekt kalibrierten Vorschubmechanismus.