Inhaltsverzeichnis:

Einleitung: Warum die Kombination von 3D-Drucker und CNC-Fräse sinnvoll ist

Die Idee, einen 3D-Drucker in eine CNC-Fräse umzuwandeln, mag auf den ersten Blick ungewöhnlich erscheinen, doch sie bietet eine Reihe überzeugender Vorteile. Beide Technologien basieren auf ähnlichen Bewegungsmechanismen, was den Umbau technisch machbar macht. Während der 3D-Drucker für additive Fertigung steht, bei der Material Schicht für Schicht aufgebaut wird, arbeitet die CNC-Fräse subtraktiv, indem Material präzise abgetragen wird. Diese Kombination eröffnet völlig neue Möglichkeiten für Maker und DIY-Enthusiasten.

Warum ist das sinnvoll? Ganz einfach: Du kannst mit einem einzigen Gerät sowohl Prototypen erstellen als auch diese nachbearbeiten. Ein Beispiel: Du druckst ein komplexes Kunststoffteil und fräst anschließend präzise Öffnungen oder Konturen hinein. Das spart nicht nur Zeit, sondern auch Platz und Geld, da keine separate Fräsmaschine angeschafft werden muss.

Darüber hinaus bietet der Umbau eine ideale Gelegenheit, technische Fähigkeiten zu erweitern. Von der Anpassung der Mechanik bis zur Feinjustierung der Software – das Projekt fordert Kreativität und Problemlösungsfähigkeiten. Gleichzeitig bleibt es kostengünstig, da die meisten 3D-Drucker bereits über die Grundvoraussetzungen wie präzise Achsensysteme und stabile Rahmen verfügen.

Zusammengefasst: Die Kombination von 3D-Drucker und CNC-Fräse ist nicht nur eine spannende technische Herausforderung, sondern auch eine smarte Lösung für alle, die flexibel und effizient arbeiten möchten.

Grundlagen: Wie funktionieren 3D-Drucker und CNC-Fräsen?

Um zu verstehen, wie ein 3D-Drucker in eine CNC-Fräse umgewandelt werden kann, ist es wichtig, die grundlegenden Funktionsweisen beider Technologien zu kennen. Beide Systeme nutzen präzise Bewegungsmechanismen entlang der X-, Y- und Z-Achsen, doch die Art und Weise, wie sie Materialien bearbeiten, unterscheidet sich grundlegend.

3D-Drucker: Additive Fertigung

Ein 3D-Drucker arbeitet nach dem Prinzip der additiven Fertigung. Das bedeutet, dass Material – meist Kunststoff in Form von Filament – Schicht für Schicht aufgetragen wird, um ein dreidimensionales Objekt zu erzeugen. Der Druckkopf, auch Extruder genannt, schmilzt das Filament und trägt es präzise auf das Druckbett auf. Dabei steuert die Firmware des Druckers die Bewegungen der Achsen und die Materialzufuhr, basierend auf den Anweisungen aus einer CAD-Datei.

CNC-Fräse: Subtraktive Bearbeitung

Im Gegensatz dazu entfernt eine CNC-Fräse Material von einem festen Werkstück. Mit einer rotierenden Frässpindel wird das Material abgetragen, um die gewünschte Form zu erzeugen. Hierbei sind die Bewegungen der Achsen ebenfalls entscheidend, um präzise Schnitte und Konturen zu realisieren. Die Steuerung erfolgt durch CAM-Software, die die Fräspfade aus einer digitalen Vorlage berechnet.

Gemeinsamkeiten und Unterschiede

- Gemeinsamkeiten: Beide Technologien nutzen ähnliche mechanische Komponenten wie Schrittmotoren, Linearführungen und Steuerplatinen, um präzise Bewegungen zu ermöglichen.

- Unterschiede: Während der 3D-Drucker auf Leichtbau und hohe Geschwindigkeit ausgelegt ist, erfordert die CNC-Fräse eine robuste Konstruktion, um den Kräften beim Fräsen standzuhalten.

Das Verständnis dieser Grundlagen ist entscheidend, um die technischen Anpassungen beim Umbau eines 3D-Druckers in eine CNC-Fräse gezielt und effizient umsetzen zu können.

Pro- und Contra-Argumente für die Kombination von 3D-Drucker und CNC-Fräse

| Pro-Argumente | Contra-Argumente |

|---|---|

| Vielseitigkeit: Additive und subtraktive Fertigung in einem Gerät. | Begrenzte Stabilität im Vergleich zu professionellen CNC-Fräsen. |

| Kosteneffizienz: Einsparung im Vergleich zur Anschaffung zweier separater Maschinen. | Erhöhter Zeitaufwand für Umbau, Tests und Kalibrierung. |

| Platzersparnis: Eine Maschine statt zwei. | Lernkurve: Erfordert technisches Verständnis und Anpassungen. |

| Ideales Projekt, um technische Fähigkeiten zu erweitern. | Langfristig nicht so robust wie reine CNC-Fräsen oder 3D-Drucker. |

| Anpassbarkeit: Gerät kann spezifisch auf eigene Bedürfnisse zugeschnitten werden. | Möglicherweise nicht für alle Materialien oder Projekte geeignet. |

Voraussetzungen für den Umbau: Die richtige Basis wählen

Der Erfolg eines Umbaus von einem 3D-Drucker zu einer CNC-Fräse hängt maßgeblich von der Wahl des richtigen Ausgangsgeräts ab. Nicht jeder 3D-Drucker ist für diesen Zweck geeignet, da bestimmte technische und mechanische Anforderungen erfüllt sein müssen, um die Belastungen und Präzisionsanforderungen der Frästechnik zu bewältigen.

Stabilität und Rahmenkonstruktion

Ein entscheidender Faktor ist die Stabilität des Rahmens. Modelle mit einem robusten Metallrahmen oder einer soliden Aluminiumkonstruktion sind ideal, da sie die Vibrationen und Kräfte, die beim Fräsen entstehen, besser aufnehmen können. Kunststoffrahmen oder weniger stabile Konstruktionen könnten sich verformen oder ungenau arbeiten.

Mechanische Präzision

Die vorhandenen Linearführungen und Schrittmotoren des 3D-Druckers sollten eine hohe Präzision bieten. Besonders wichtig ist, dass die Achsen spielfrei laufen, da selbst kleinste Ungenauigkeiten die Qualität der Fräsarbeiten erheblich beeinträchtigen können. Modelle mit Kugelumlaufspindeln oder hochwertigen Riemenantrieben sind hier von Vorteil.

Ausreichender Arbeitsbereich

Der Arbeitsbereich des Druckers sollte groß genug sein, um die geplanten Fräsprojekte umzusetzen. Beachte dabei, dass die Frässpindel zusätzlichen Platz benötigt, was den effektiven Arbeitsbereich im Vergleich zum ursprünglichen Druckbereich etwas reduziert.

Elektronik und Steuerung

Die Steuerplatine des Druckers sollte erweiterbar oder anpassbar sein, um die Anforderungen der CNC-Steuerung zu erfüllen. Manche Drucker verwenden proprietäre Systeme, die nur schwer modifiziert werden können. Offene Plattformen wie Marlin oder GRBL sind hier klar im Vorteil.

Empfohlene Modelle

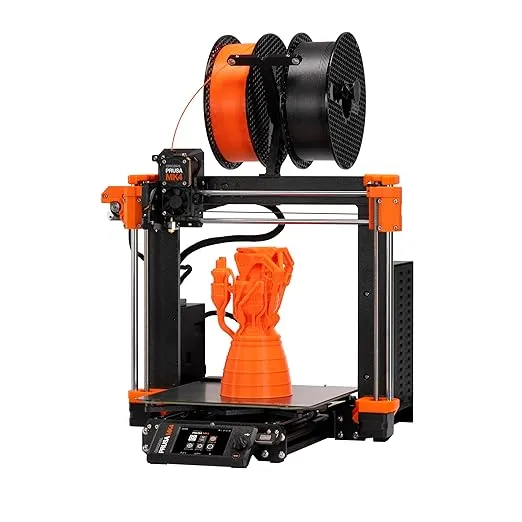

- Prusa i3: Ein weit verbreitetes Modell mit stabilem Rahmen und hoher Präzision.

- Creality Ender 3: Kostengünstig, mit solider Mechanik und großer Community-Unterstützung.

- Tevo Michelangelo: Kompakt, aber robust – ideal für kleinere Projekte.

Die Wahl des richtigen 3D-Druckers als Basis ist der erste und wichtigste Schritt für einen erfolgreichen Umbau. Investiere Zeit in die Analyse der technischen Spezifikationen und wähle ein Modell, das deinen Anforderungen entspricht, um späteren Frust zu vermeiden.

Schritt-für-Schritt-Anleitung: So wird aus einem 3D-Drucker eine CNC-Fräse

Der Umbau eines 3D-Druckers zu einer CNC-Fräse erfordert präzises Vorgehen und sorgfältige Planung. Mit der richtigen Vorbereitung und den passenden Werkzeugen kannst du dein Gerät in wenigen Schritten anpassen. Hier ist eine klare Schritt-für-Schritt-Anleitung, die dich durch den Prozess führt:

1. Vorbereitung und Sicherheit

- Trenne den 3D-Drucker vom Strom, bevor du mit dem Umbau beginnst.

- Überprüfe, ob alle mechanischen Teile, wie Achsen und Führungen, einwandfrei funktionieren.

- Lege alle benötigten Werkzeuge und Materialien bereit, darunter Schraubendreher, 3D-gedruckte Halterungen, Schrauben und die Frässpindel (z. B. ein Dremel).

2. Demontage der Druckkomponenten

- Entferne das Hotend und den Extruder vorsichtig von der Z-Achse. Diese Teile werden für die CNC-Funktion nicht benötigt.

- Reinige die freigelegten Bereiche, um sicherzustellen, dass keine Filamentreste oder Staub die Montage behindern.

3. Montage der Frässpindel

- Ersetze das Hotend durch eine Halterung für die Frässpindel. Diese Halterung kannst du entweder selbst entwerfen und drucken oder als fertiges Modell aus dem Internet beziehen.

- Befestige die Frässpindel sicher an der Halterung. Achte darauf, dass sie stabil sitzt, um Vibrationen während des Fräsens zu minimieren.

4. Anpassung des Druckbetts

- Ersetze das ursprüngliche Druckbett durch eine robuste Arbeitsfläche, z. B. eine Holz- oder Aluminiumplatte. Diese dient als Frästisch.

- Installiere Befestigungsmöglichkeiten, wie Schraubklemmen oder doppelseitiges Klebeband, um Werkstücke sicher zu fixieren.

5. Elektronische Modifikationen

- Verbinde die Frässpindel mit einer separaten Stromquelle oder Steuerung, falls diese nicht direkt über die Druckerplatine betrieben werden kann.

- Falls nötig, passe die Endstops an, um die neuen Bewegungsgrenzen der Maschine zu berücksichtigen.

6. Firmware-Anpassung

- Installiere eine CNC-kompatible Firmware wie Marlin oder GRBL auf der Steuerplatine des Druckers.

- Deaktiviere Funktionen, die für den 3D-Druck spezifisch sind, wie die Heizbettsteuerung, und aktiviere stattdessen Funktionen für Fräsvorgänge.

- Kalibriere die Achsenbewegungen, um sicherzustellen, dass die Maschine präzise arbeitet.

7. Software-Einrichtung

- Installiere eine CAM-Software wie Estlcam oder Fusion 360, um Fräspfade zu erstellen und die Maschine zu steuern.

- Teste die Software mit einfachen Fräsprojekten, um sicherzustellen, dass die Steuerung korrekt funktioniert.

8. Testlauf und Feinjustierung

- Starte mit einem kleinen Testprojekt, z. B. dem Fräsen eines einfachen Musters in Holz.

- Überprüfe die Stabilität der Frässpindel und die Genauigkeit der Achsenbewegungen.

- Nimm bei Bedarf Anpassungen an der Mechanik oder Software vor, um die Leistung zu optimieren.

Mit diesen Schritten kannst du deinen 3D-Drucker erfolgreich in eine funktionale CNC-Fräse verwandeln. Nimm dir Zeit für jeden Schritt und teste die Maschine gründlich, bevor du größere Projekte angehst. So holst du das Beste aus deinem DIY-Umbau heraus!

Wichtige Anpassungen: Mechanik, Elektronik und Software optimieren

Damit dein umgebauter 3D-Drucker als CNC-Fräse zuverlässig und präzise arbeitet, sind gezielte Anpassungen in den Bereichen Mechanik, Elektronik und Software unerlässlich. Jede dieser Komponenten spielt eine entscheidende Rolle für die Funktionalität und Effizienz der Maschine. Hier sind die wichtigsten Optimierungen, die du vornehmen solltest:

Mechanische Anpassungen

- Verstärkung der Konstruktion: Um Vibrationen beim Fräsen zu minimieren, solltest du schwache Verbindungen im Rahmen durch stabilere Materialien ersetzen. Aluminiumprofile oder zusätzliche Verstrebungen können hier helfen.

- Erhöhung der Achsengenauigkeit: Tausche einfache Riemenantriebe, falls vorhanden, gegen Kugelumlaufspindeln aus. Diese bieten eine deutlich höhere Präzision und sind für die Belastungen beim Fräsen besser geeignet.

- Optimierung der Frässpindel-Halterung: Eine stabile und vibrationsfreie Befestigung der Frässpindel ist essenziell. Nutze Halterungen aus Metall oder drucke sie mit einem hochfesten Filament wie PETG oder Nylon.

Elektronische Anpassungen

- Upgrade der Motorsteuerung: Standard-Schrittmotortreiber könnten bei der CNC-Nutzung an ihre Grenzen stoßen. Ersetze sie durch leistungsstärkere Modelle wie TMC2209, die höhere Drehmomente und eine ruhigere Bewegung ermöglichen.

- Integration eines Not-Aus-Schalters: Für die Sicherheit solltest du einen leicht zugänglichen Not-Aus-Schalter installieren, um die Maschine im Notfall sofort stoppen zu können.

- Separate Stromversorgung für die Frässpindel: Da die Spindel oft mehr Leistung benötigt, ist eine unabhängige Stromquelle sinnvoll. Achte darauf, dass die Stromkreise sauber voneinander getrennt sind, um elektrische Störungen zu vermeiden.

Software-Optimierungen

- Feinjustierung der Firmware: Passe die Firmware-Einstellungen an die neue Funktion der Maschine an. Beispielsweise müssen die maximalen Geschwindigkeiten und Beschleunigungswerte reduziert werden, um die Stabilität beim Fräsen zu gewährleisten.

- Kalibrierung der Fräspfade: Nutze deine CAM-Software, um die Fräspfade exakt auf die Bewegungsgrenzen und den Arbeitsbereich deiner Maschine abzustimmen. Dies verhindert Fehler wie Achsenüberschreitungen.

- Aktivierung von Werkzeugwechsel-Funktionen: Falls du mit verschiedenen Fräswerkzeugen arbeiten möchtest, kannst du in der Software entsprechende Wechselpunkte und Pausen einrichten, um die Bedienung zu erleichtern.

Durch diese gezielten Anpassungen kannst du die Leistung und Zuverlässigkeit deiner umgebauten CNC-Fräse erheblich steigern. Eine sorgfältige Planung und Umsetzung sorgt dafür, dass deine Maschine auch anspruchsvolle Projekte mit Präzision und Stabilität meistert.

Verwendete Materialien und Werkzeuge: Das brauchst du für den Umbau

Für den Umbau eines 3D-Druckers zu einer CNC-Fräse benötigst du eine Kombination aus spezifischen Materialien und Werkzeugen. Diese sorgen dafür, dass die Maschine stabil, präzise und sicher arbeitet. Hier sind die wichtigsten Komponenten und Hilfsmittel, die du einplanen solltest:

Materialien für die mechanische Anpassung

- Frässpindel: Ein rotierendes Werkzeug wie ein Dremel oder eine ähnliche Spindel mit ausreichender Leistung (mindestens 150 W) ist essenziell. Achte darauf, dass die Spindel für den gewünschten Werkstoff geeignet ist.

- Halterungen: Hochfeste 3D-gedruckte Halterungen aus Materialien wie PETG, ABS oder Nylon. Alternativ kannst du Metallhalterungen verwenden, um maximale Stabilität zu gewährleisten.

- Arbeitsfläche: Eine stabile Platte aus Holz, MDF oder Aluminium als Frästisch. Diese sollte einfach austauschbar sein, falls sie durch Fräsarbeiten beschädigt wird.

- Befestigungsmaterial: Schrauben (z. B. M4 oder M5), Muttern und Unterlegscheiben, um die Halterungen und die Frässpindel sicher zu montieren.

- Werkstückbefestigung: Doppelseitiges Klebeband, Schraubklemmen oder spezielle Spannvorrichtungen, um das Material während des Fräsens zu fixieren.

Elektronische Komponenten

- Leistungsstarke Schrittmotortreiber: Modelle wie TMC2209 oder DRV8825, die höhere Ströme verarbeiten können und für eine präzisere Steuerung sorgen.

- Netzteil: Ein separates Netzteil für die Frässpindel, das genügend Leistung liefert (z. B. 24 V, 5 A). Dies verhindert Überlastungen der Hauptplatine.

- Endschalter: Zusätzliche mechanische oder optische Endschalter, um die Bewegungsgrenzen der Achsen präzise zu definieren.

Werkzeuge für den Umbau

- Schraubendreher-Set: Für die Montage und Demontage der mechanischen Teile.

- Inbusschlüssel: Passend zu den Schrauben deines 3D-Druckers, meist in metrischen Größen wie 2 mm oder 3 mm.

- Seitenschneider: Zum Kürzen von Kabeln oder Entfernen von Kabelbindern.

- Bohrer: Falls Anpassungen an der Frästischplatte oder Halterungen notwendig sind.

- Multimeter: Um elektrische Verbindungen zu prüfen und die Stromversorgung zu kontrollieren.

Zusätzliche Verbrauchsmaterialien

- Fräswerkzeuge: Verschiedene Fräser (z. B. Schaftfräser, Kugelfräser) für unterschiedliche Materialien wie Holz, Kunststoff oder Aluminium.

- Kabelbinder: Zur ordentlichen Verlegung und Fixierung von Kabeln.

- Schmiermittel: Für die Wartung der Linearführungen und Kugelumlaufspindeln, um reibungslose Bewegungen zu gewährleisten.

Mit diesen Materialien und Werkzeugen bist du bestens ausgestattet, um deinen 3D-Drucker erfolgreich in eine CNC-Fräse umzuwandeln. Achte darauf, hochwertige Komponenten zu verwenden, um die Langlebigkeit und Präzision deiner Maschine zu gewährleisten.

Erfahrungen aus der Praxis: Erfolgreiche Umbaubeispiele

Der Umbau eines 3D-Druckers zu einer CNC-Fräse ist kein rein theoretisches Konzept – zahlreiche Maker und DIY-Enthusiasten haben dieses Projekt bereits erfolgreich umgesetzt. Die dabei gesammelten Erfahrungen bieten wertvolle Einblicke in mögliche Herausforderungen und Lösungen. Hier sind einige Beispiele aus der Praxis, die zeigen, wie vielseitig und machbar dieser Umbau ist:

1. Umbau eines Creality Ender 3 für Holzgravuren

Ein Nutzer hat seinen Creality Ender 3 so modifiziert, dass er präzise Holzgravuren erstellen kann. Durch den Austausch des Hotends gegen eine 200-Watt-Frässpindel und die Verwendung von stabilen 3D-gedruckten Halterungen konnte die Maschine erfolgreich Holzplatten mit filigranen Mustern bearbeiten. Eine Herausforderung war die Vibration der Z-Achse, die durch zusätzliche Verstrebungen am Rahmen gelöst wurde. Die Endergebnisse waren sauber und detailliert, was die Vielseitigkeit des Ender 3 als Basisgerät unterstreicht.

2. Einsatz eines Prusa i3 für Aluminiumfräsarbeiten

Ein anderes Beispiel zeigt, wie ein Prusa i3 für die Bearbeitung von Aluminium angepasst wurde. Hierbei wurden die Riemenantriebe der X- und Y-Achse durch Kugelumlaufspindeln ersetzt, um die notwendige Präzision und Stabilität zu gewährleisten. Der Frästisch wurde mit einer Aluminiumplatte verstärkt, um den Kräften beim Fräsen standzuhalten. Nach mehreren Tests konnte der umgebaute Drucker erfolgreich Aluminiumplatten mit einer Dicke von bis zu 5 mm bearbeiten – ein beeindruckendes Ergebnis für ein DIY-Projekt.

3. Hybridgerät für Kunststoffbearbeitung

Ein Maker kombinierte die Funktionen von 3D-Druck und CNC-Fräsen in einem Gerät, indem er eine modulare Halterung für die Frässpindel entwickelte. Diese Halterung konnte bei Bedarf schnell gegen das ursprüngliche Hotend ausgetauscht werden. Das Gerät wurde hauptsächlich für die Bearbeitung von Acrylplatten genutzt, um präzise Bauteile für Elektronikgehäuse herzustellen. Die modulare Bauweise sparte Platz und machte den Wechsel zwischen den beiden Technologien besonders effizient.

Wichtige Erkenntnisse aus der Praxis

- Stabilität ist entscheidend: Viele Umbauer berichten, dass zusätzliche Verstärkungen am Rahmen und an den Achsen die Fräsqualität erheblich verbessern.

- Schrittweise Tests: Erfolgreiche Projekte zeigen, dass es sinnvoll ist, nach jeder Anpassung kleine Testläufe durchzuführen, um Fehler frühzeitig zu erkennen.

- Individuelle Anpassungen: Je nach Material und Anwendungszweck variieren die Anforderungen. Eine flexible Herangehensweise ist daher essenziell.

Diese Beispiele verdeutlichen, dass der Umbau eines 3D-Druckers zu einer CNC-Fräse nicht nur technisch möglich, sondern auch äußerst vielseitig einsetzbar ist. Mit Geduld, Kreativität und der richtigen Planung lassen sich beeindruckende Ergebnisse erzielen.

Anwendungsgebiete: Was du mit deinem Hybrid-Gerät realisieren kannst

Ein Hybrid-Gerät, das die Funktionen eines 3D-Druckers und einer CNC-Fräse vereint, eröffnet eine Vielzahl von Anwendungsmöglichkeiten. Die Kombination aus additiver und subtraktiver Fertigung macht es zu einem vielseitigen Werkzeug für kreative Projekte, Prototyping und sogar Kleinserienproduktion. Hier sind einige der spannendsten Anwendungsgebiete:

- Prototypenbau: Erstelle komplexe Prototypen, indem du zunächst die Grundform mit dem 3D-Drucker herstellst und anschließend präzise Details oder Aussparungen mit der CNC-Fräse einarbeitest. Dies spart Zeit und ermöglicht eine hohe Genauigkeit.

- Personalisierte Gravuren: Nutze die CNC-Funktion, um individuelle Gravuren in Holz, Kunststoff oder sogar Metall zu erstellen. Ideal für personalisierte Geschenke, Schilder oder Dekorationen.

- Modellbau: Kombiniere die Technologien, um detailreiche Modelle zu fertigen. Während der 3D-Drucker die Grundstruktur liefert, kannst du mit der Fräse feine Konturen oder glatte Oberflächen erzeugen.

- Elektronikgehäuse: Fertige maßgeschneiderte Gehäuse für elektronische Geräte. Die CNC-Fräse kann präzise Öffnungen für Anschlüsse und Bedienelemente in gedruckte Kunststoffteile schneiden.

- Werkzeug- und Bauteilherstellung: Produziere funktionale Bauteile oder Werkzeuge, die eine Kombination aus robusten Materialien und präziser Bearbeitung erfordern.

- Kunst und Design: Experimentiere mit verschiedenen Materialien und Techniken, um einzigartige Kunstwerke oder Designelemente zu schaffen. Die Möglichkeit, sowohl additive als auch subtraktive Prozesse zu nutzen, eröffnet völlig neue kreative Ansätze.

- Bildung und Forschung: Ein Hybrid-Gerät ist ein hervorragendes Werkzeug für Schulen, Universitäten und Maker-Spaces, um technisches Wissen zu vermitteln und innovative Projekte zu fördern.

Mit einem solchen Gerät kannst du Projekte realisieren, die mit nur einer der beiden Technologien allein schwer oder gar nicht umsetzbar wären. Die Flexibilität, zwischen 3D-Druck und CNC-Fräsen zu wechseln, macht es zu einem unverzichtbaren Werkzeug für alle, die Innovation und Präzision in ihren Projekten vereinen möchten.

Kosten-Nutzen-Analyse: Lohnt sich der Umbau?

Ob sich der Umbau eines 3D-Druckers zu einer CNC-Fräse lohnt, hängt von mehreren Faktoren ab. Eine detaillierte Kosten-Nutzen-Analyse hilft dabei, die Entscheidung fundiert zu treffen. Dabei spielen sowohl die finanziellen Aspekte als auch der praktische Mehrwert eine Rolle.

Kostenübersicht

- Grundgerät: Wenn du bereits einen 3D-Drucker besitzt, entfallen hier zusätzliche Anschaffungskosten. Für ein geeignetes Modell liegen die Preise in der Regel zwischen 150 € und 400 €.

- Zusatzkomponenten: Die benötigten Teile wie eine Frässpindel, Halterungen, Schrauben und ein neues Druckbett kosten je nach Qualität etwa 50 € bis 150 €.

- Werkzeuge: Solltest du nicht alle Werkzeuge wie Schraubendreher oder Inbusschlüssel besitzen, könnten hier geringe Zusatzkosten entstehen.

- Software: Viele CAM-Programme bieten kostenlose oder kostengünstige Versionen an. Für fortgeschrittene Projekte können jedoch Lizenzgebühren anfallen (z. B. 50 € bis 100 €).

Nutzen und Vorteile

- Kosteneinsparung: Eine fertige CNC-Fräse kann schnell mehrere hundert bis tausend Euro kosten. Der Umbau bietet eine deutlich günstigere Alternative, insbesondere wenn du bereits einen 3D-Drucker besitzt.

- Flexibilität: Mit einem Hybrid-Gerät kannst du additive und subtraktive Fertigung kombinieren, was die Einsatzmöglichkeiten erheblich erweitert.

- Lernpotenzial: Der Umbau selbst ist ein wertvolles Projekt, um technische Fähigkeiten in Mechanik, Elektronik und Software zu erweitern.

- Individuelle Anpassung: Du kannst die Maschine genau auf deine Anforderungen zuschneiden, was bei fertigen Geräten oft nicht möglich ist.

Herausforderungen und potenzielle Nachteile

- Zeitaufwand: Der Umbau erfordert Zeit für Planung, Umsetzung und Tests. Für Einsteiger kann dies mehrere Tage in Anspruch nehmen.

- Technische Grenzen: Ein umgebauter 3D-Drucker wird in puncto Stabilität und Leistung nie ganz mit einer professionellen CNC-Fräse mithalten können.

- Fehlerquellen: Ohne sorgfältige Kalibrierung und Anpassung können Ungenauigkeiten oder mechanische Probleme auftreten.

Fazit

Der Umbau lohnt sich vor allem für Hobbyisten, Maker und Technikbegeisterte, die bereits einen 3D-Drucker besitzen und bereit sind, Zeit in das Projekt zu investieren. Die Kosten bleiben überschaubar, und der praktische Nutzen ist hoch, insbesondere wenn du häufig zwischen verschiedenen Fertigungsmethoden wechseln möchtest. Für professionelle Anwendungen oder den Dauereinsatz könnte jedoch eine dedizierte CNC-Fräse die bessere Wahl sein.

Fazit: Flexible und kostengünstige Fertigung im DIY-Bereich

Fazit: Der Umbau eines 3D-Druckers zu einer CNC-Fräse ist eine smarte Lösung für alle, die im DIY-Bereich flexibel und kostengünstig arbeiten möchten. Die Möglichkeit, additive und subtraktive Fertigung in einem Gerät zu vereinen, eröffnet neue kreative Freiheiten und erweitert die Einsatzmöglichkeiten erheblich. Besonders für Hobbyisten und Maker, die bereits über einen 3D-Drucker verfügen, ist dies eine attraktive Option, um mit überschaubarem Aufwand eine leistungsfähige Hybridmaschine zu schaffen.

Ein entscheidender Vorteil liegt in der Anpassungsfähigkeit: Du kannst die Maschine exakt auf deine individuellen Anforderungen zuschneiden, sei es für filigrane Gravuren, präzise Materialbearbeitung oder experimentelle Projekte. Zudem fördert der Umbau nicht nur technisches Verständnis, sondern auch Problemlösungsfähigkeiten – ein Gewinn für alle, die sich weiterentwickeln möchten.

Allerdings sollte der Fokus nicht nur auf den Kosten liegen. Die Qualität der umgebauten Maschine hängt maßgeblich von der sorgfältigen Planung, der Auswahl hochwertiger Komponenten und der präzisen Umsetzung ab. Wer bereit ist, Zeit und Geduld zu investieren, wird mit einem vielseitigen Werkzeug belohnt, das in puncto Funktionalität und Flexibilität beeindruckt.

Zusammengefasst: Der Umbau ist mehr als nur eine kostengünstige Alternative zu fertigen CNC-Fräsen – er ist ein Schritt in Richtung technischer Selbstständigkeit und kreativer Freiheit im DIY-Bereich.

Produkte zum Artikel

749.00 €* * inklusive 0% MwSt. / Preis kann abweichen, es gilt der Preis auf dem Onlineshop des Anbieters.

Erfahrungen und Meinungen

Der Snapmaker A350T verbindet 3D-Druck, CNC-Fräsen und Laserschneiden in einem Gerät. Anwender berichten von gemischten Erfahrungen. Einige schätzen die Vielseitigkeit dieses Alleskönners. Andere kritisieren die begrenzte Funktionalität. Ein häufiges Problem: Die Einrichtung erfordert Geduld. Die Software kann unübersichtlich sein.

Nutzer, die auf CNC-Fräsen umgestiegen sind, berichten von Herausforderungen. Die Montage der Geräte kann knifflig sein. Bei der CNC-3018-Fräse waren Schrauben zu kurz. Anwender empfehlen, längere Schrauben bereitzuhalten. Die Spindel sitzt oft zu locker, was zu Vibrationen führt. Diese Probleme erfordern oft improvisierte Lösungen.

In Foren diskutieren Nutzer über die Kosten. Die Investition in einen Snapmaker liegt bei etwa 2000 Euro. Das Budget für CNC-Fräsen variiert stark. Einige Anwender geben an, dass sie durch den Umbau von 3D-Druckern zu CNC-Fräsen Geld sparen. Dabei sind jedoch unerwartete Ausgaben zu beachten, etwa für Ersatzteile.

Ein typisches Beispiel ist der Umbau eines 3D-Druckers zu einer CNC-Fräse. Ein Nutzer berichtet von den hohen Kosten für zusätzliche Komponenten. Oft sind diese nicht im Kaufpreis enthalten. Die Wahl des richtigen Modells ist entscheidend. Anwender empfehlen, sich vor dem Kauf gut zu informieren.

Die Qualität des Drucks ist oft entscheidend für die Nutzerzufriedenheit. Viele Anwender loben die Druckqualität des Snapmaker. Dennoch gibt es Berichte über fehlerhafte Teile. Manchmal sind präzisere Einstellungen nötig, um optimale Ergebnisse zu erzielen. Ein Nutzer stellte fest, dass die Software nicht immer benutzerfreundlich ist.

Eine weitere Herausforderung ist die Lärmentwicklung. Viele Anwender berichten von hohen Geräuschpegeln während des Betriebs. Dies kann in Wohnräumen problematisch sein. Nutzer suchen nach Lösungen, um die Lautstärke zu reduzieren, etwa durch Dämpfungsmaterial.

Zudem ist der Platzbedarf ein häufiges Thema. Anwender berichten, dass die Geräte viel Raum einnehmen. In kleinen Werkstätten wird der Platz schnell knapp. Manche Nutzer entscheiden sich daher für tragbare Modelle. Diese bieten mehr Flexibilität, sind jedoch oft weniger leistungsstark.

Die Kombination von 3D-Druck und CNC-Fräse birgt viele Möglichkeiten. Nutzer schätzen die Kreativität, die damit verbunden ist. Dennoch erfordert die Nutzung technisches Wissen. Ein gewisses Maß an Erfahrung ist für den erfolgreichen Betrieb notwendig. Einsteiger sollten sich Zeit nehmen, um die Geräte kennenzulernen.

Zusammenfassend lässt sich sagen: Die Verbindung von 3D-Druck und CNC-Fräse ist faszinierend. Sie bietet viele Möglichkeiten, bringt aber auch Herausforderungen mit sich. Anwender müssen bereit sein, Zeit und Geld zu investieren. Wer die richtigen Erwartungen hat, kann von dieser Technologie profitieren.

Quellen: - CNC-Fräse im Eigenbau - Forum für Camper-Selbstausbauer - Snapmaker A350T im Test - derStandard - CNC-3018 meine Erfahrungen - Zerspanungsbude

FAQ zur Kombination von 3D-Drucker und CNC-Fräse

Warum sollte man einen 3D-Drucker zur CNC-Fräse umbauen?

Der Umbau ermöglicht es, additive und subtraktive Fertigung in einem Gerät zu kombinieren. Dadurch spart man Kosten, Platz und erweitert die Anwendungsmöglichkeiten, z. B. für Prototypenbau oder präzise Nachbearbeitung von 3D-Druckobjekten.

Welche Voraussetzungen muss ein 3D-Drucker für den Umbau erfüllen?

Der Drucker sollte eine stabile Rahmenkonstruktion, präzise Achsensysteme und eine erweiterbare Steuerplatine haben. Modelle wie der Prusa i3 oder der Creality Ender 3 eignen sich besonders gut für den Umbau.

Welche Herausforderungen gibt es bei der Umrüstung?

Die größte Herausforderung liegt in der Stabilität und Präzision. Ein 3D-Drucker ist für die Belastungen der Fräse nicht ausgelegt, weshalb mechanische Verstärkungen und Firmware-Anpassungen notwendig sind.

Welche Materialien können mit einem umgebauten Gerät bearbeitet werden?

Ein umgebautes Gerät kann Materialien wie Holz, Kunststoff und teilweise auch Aluminium bearbeiten. Die Materialauswahl hängt von der Leistung der Frässpindel und der Stabilität der Konstruktion ab.

Lohnt sich der Umbau eines 3D-Druckers?

Der Umbau lohnt sich vor allem für Maker und DIY-Enthusiasten, die bereits einen 3D-Drucker besitzen. Es ist eine kostengünstige Alternative zu fertigen CNC-Fräsen und bietet die Möglichkeit, technische Kenntnisse zu erweitern.